Пустая упаковка губной помады производители

Когда ищешь в сети 'пустая упаковка губной помады производители', обычно вылезают шаблонные предложения с кучей технических характеристик. Но за 12 лет работы с контрактным производством я понял: главная ошибка — считать тубусы просто 'оболочкой'. Ведь именно здесь бьюти-бренды теряют до 40% потенциальных покупателей на этапе первого контакта.

Почему стандартные решения не работают

В 2019 году мы для одного селебрити-бренда запустили партию классических металлических тубусов — казалось бы, беспроигрышный вариант. Но через месяц получили шквал жалоб: царапается покрытие при контакте с ключами в сумке, механизм заедает при -15°. Пришлось экстренно разрабатывать композитный материал с матовым напылением — тот самый случай, когда производители экономят на тестировании в реальных условиях.

Сейчас в ООО КэМэй Гуандун Пластиковые Изделия для тубусов используют гибридные полимеры, которые проходят проверку на перепады температур. Но даже это не панацея — недавно корейский заказчик вернул партию из-за 'скрипящего' механизма. Пришлось разбирать 500 образцов, чтобы найти люфт в 0.3 мм.

Особенно проблематично с магнитными крышками — 80% брака связано с несовпадением полюсов при автоматической сборке. Мы до сих пор держим отдельного технолога, который вручную проверяет каждую десятую партию. Хотя на сайте https://www.stkemei.ru пишут про автоматизацию, но живого контроля никто не отменял.

Подводные камни индивидуального дизайна

Когда бренд заказывает эксклюзивную форму тубуса, редко кто учитывает логистику. Помню, для нишевого парфюмерного дома делали шестигранные тубусы — красиво, но при погрузке 20% упаковки получали вмятины. Пришлось разрабатывать многослойный картон для транспортировки, что удорожило себестоимость на 17%.

С гравировкой тоже не всё просто. Лазерная обработка даёт чёткие линии, но для объёмных тиснений нужны совершенно другие сплавы. В ООО КэМэй как раз предлагают сотни моделей, но лишь 30% из них подходят для сложных текстур. Остальные — базовые варианты, где можно менять только цвет и логотип.

Самое сложное — расчёт толщины стенок. Для лёгких гелевых помад достаточно 1.2 мм, но для плотных формул с воском — уже 1.8 мм. Мы как-то просчитались с испанским заказчиком, и партия из 10 тыс. штук пошла браком — тубусы деформировались при заполнении горячей массой.

Экономика, которую не покажут в каталогах

Годовой объём производства 20 миллионов комплектов — это не просто цифра. На практике значит, что можно снизить стоимость единицы на 23% при заказе от 50 тыс. штук. Но здесь кроется ловушка: многие производители экономят на фурнитуре. Китайские пружинки в механизме выходят из строя через 3-4 месяца активного использования.

В наших тубусах для помад используем немецкие пружинные механизмы — дороже на 15%, но за два года ни одного возврата по этой причине. Хотя в прайсе это отдельно не указано, клиенты чувствуют разницу по весу и плавности хода.

Сейчас разрабатываем биоразлагаемые тубусы из кукурузного крахмала — выглядит перспективно, но пока нестабильно ведёт себя при высокой влажности. Дорабатываем покрытие, но до массового производства ещё года полтора. Хотя экологичные тренды диктуют спрос уже сейчас.

Как выбрать производителя без лишних рисков

Первое, что проверяю у коллег — наличие термокамер для тестов. Если производитель не может показать протоколы проверки от -30° до +50°, лучше сразу искать другого. У нас в Guangdong как раз вложились в климатическую лабораторию после инцидента с экспортом в ОАЭ.

Второй момент — гибкость логистики. Когда делаешь шесть основных категорий продукции, как в КэМэй, важно иметь отдельные линии для мелких партий. Потому что никто не будет ждать 3 месяца, пока наберётся заказ на 100 тыс. штук.

И главное — смотреть не на каталог, а на текущие проекты. Мы всегда показываем клиентам 3-4 работающих контракта, чтобы они видели реальные сроки и качество. Например, сейчас параллельно ведём тубы для туши для аптечной сети и люксовые тубусы для блеска губ — технологии совершенно разные, но производство позволяет масштабировать оба проекта.

Что будет с рынком через 2-3 года

Уже сейчас вижу запрос на 'умные' тубусы — со встроенными чипами для отслеживания расхода средства. Технически это реализуемо, но удорожает упаковку в 4 раза. Хотя для премиум-сегмента уже делаем пробные партии с NFC-метками.

Ещё один тренд — модульные системы. Чтобы можно было докупать только refill, а не весь тубус. Но здесь сложность в стандартизации — каждый бренд хочет свой уникальный замок. Пока не вижу универсального решения, кроме как выпускать кастомные механизмы под каждого крупного заказчика.

Судя по объёмам производства в 20 миллионов комплектов, рынок будет расти за счёт среднего ценового сегмента. Но выиграют те производители, кто сможет сочетать массовость с кастомизацией — как раз то, что мы отрабатываем в ООО КэМэй Гуандун Пластиковые Изделия через ротацию моделей в основных категориях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Круглые жидкие помады пробирки блеск для губ пробирки глазурь для губ пробирки нектар для губ пустые пробирки макияж пакеты

Круглые жидкие помады пробирки блеск для губ пробирки глазурь для губ пробирки нектар для губ пустые пробирки макияж пакеты -

3,5 г квадратный высокий класс поворотный помада трубки пустой оболочки трубки оптомм

3,5 г квадратный высокий класс поворотный помада трубки пустой оболочки трубки оптомм -

Оптовые продажи круглых переносных банок для рассыпчатой пудры 5 г с выдвижной кистью (пустая упаковка)

Оптовые продажи круглых переносных банок для рассыпчатой пудры 5 г с выдвижной кистью (пустая упаковка) -

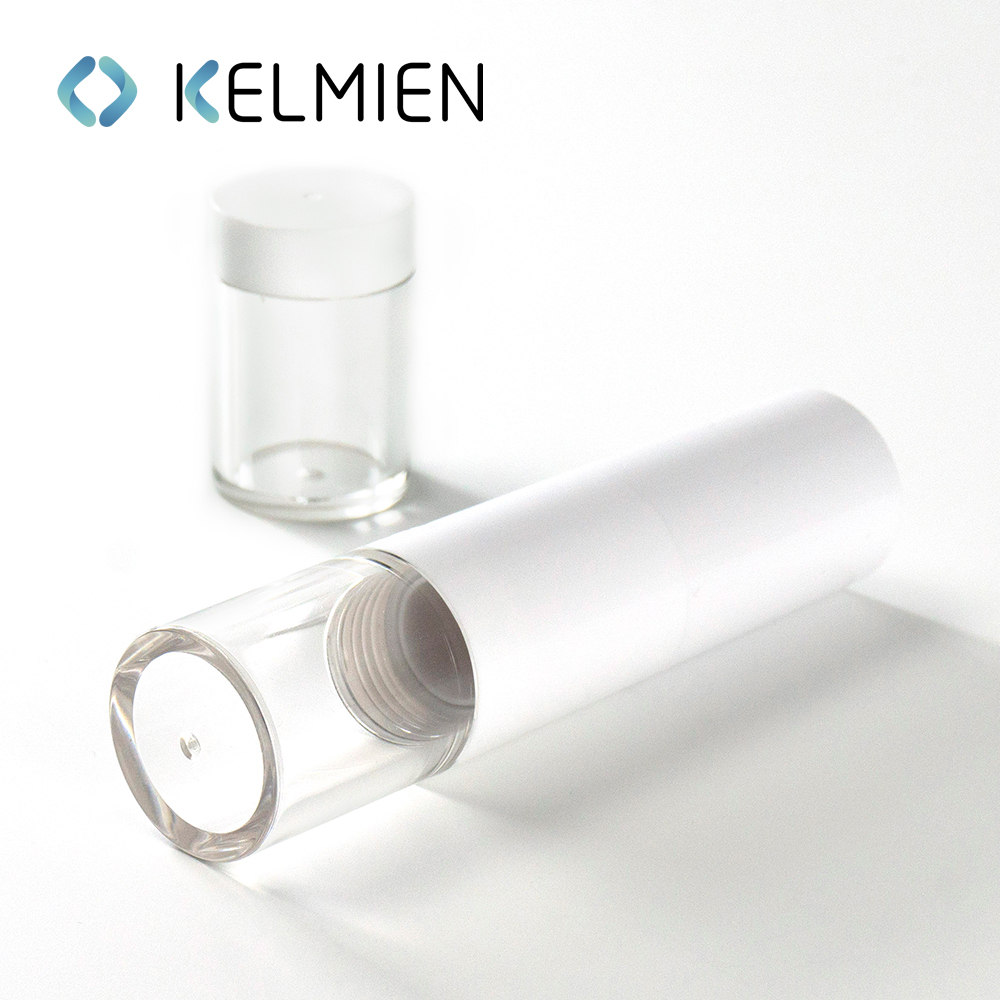

ООО КэМэй Гуандун Пластиковые Изделия осуществляет прямые поставки литьевых круглых тубусов для блеска губ объёмом 5 мл (пустая упаковка)

ООО КэМэй Гуандун Пластиковые Изделия осуществляет прямые поставки литьевых круглых тубусов для блеска губ объёмом 5 мл (пустая упаковка) -

Иридесцентные пустые тубы для туши со щёточкой (литьё под давлением). Прямые оптовые поставки от производителя упаковки для косметики

Иридесцентные пустые тубы для туши со щёточкой (литьё под давлением). Прямые оптовые поставки от производителя упаковки для косметики -

Цветной флакон с кисточкой для туши для ресниц и отлитый под давлением

Цветной флакон с кисточкой для туши для ресниц и отлитый под давлением -

Туба для румян с овальной крышкой-фиксатором индивидуального производства корректор контура упаковка для косметики

Туба для румян с овальной крышкой-фиксатором индивидуального производства корректор контура упаковка для косметики -

Выдвижные кисти для макияжа портативный пластиковый порошок пустой бутылки пакет косметический упаковка

Выдвижные кисти для макияжа портативный пластиковый порошок пустой бутылки пакет косметический упаковка -

Пустая многоуровневая палитра для теней с зеркалом и компакт для румян упаковка для косметики

Пустая многоуровневая палитра для теней с зеркалом и компакт для румян упаковка для косметики -

Круглый груминг палка трубки хайлайтер тени палка оболочка консилер палка пакет косметический пластик упаковка снарядов

Круглый груминг палка трубки хайлайтер тени палка оболочка консилер палка пакет косметический пластик упаковка снарядов -

Пластиковый корпус косметической упаковки компактная пудреница со смотровым окном индивидуального дизайна

Пластиковый корпус косметической упаковки компактная пудреница со смотровым окном индивидуального дизайна -

3.5 г квадратная трубка помады магнитная помада упаковочный материал пустой оболочки трубки оптом

3.5 г квадратная трубка помады магнитная помада упаковочный материал пустой оболочки трубки оптом

Связанный поиск

Связанный поиск- Тушь для ресниц поставщик

- Поставщики круглых тюбиков для блеска для губ

- Лучшие покупатели упаковки для блеска для губ

- Китайские покупатели тюбиков для румян с логотипом на заказ

- Лучшие покупатели знаменитых матовых тюбиков для помады

- Кисть для макияжа с логотипом под заказ

- Поставщики круглых пустых коробок для пудры

- Поставщики круглых тюбиков блеска для губ

- Лучший покупатель кистей для пудры с логотипом на заказ

- Ведущие покупатели тюбиков для помады на заказ