Пустой корпус для губной помады заводы

Когда говорят про пустой корпус для губной помады заводы, многие сразу представляют конвейер с тысячами одинаковых цилиндров. Но реальность сложнее — тут и выбор пластика, и толщина стенки, и даже угол скольжения механизма.

Ошибки при выборе поставщика

В 2019 мы работали с заводом из Подмосковья — брали стандартные полипропиленовые корпуса. Через полгода клиенты жаловались на трещины в месте фиксации механизма. Оказалось, производитель экономил на добавках для морозостойкости.

Сейчас всегда требую тестовую партию под конкретный климатический пояс. Например, для Скандинавии нужен ABS-пластик с дополнительной УФ-стабилизацией, иначе выцветает за сезон.

Коллеги из ООО КэМэй Гуандун Пластиковые Изделия как-то показывали свою систему контроля — у них каждый десятый корпус из партии проверяют на крутящий момент. Мелочь, но именно это предотвращает люфт механизма после 50 циклов использования.

Технические нюансы производства

Толщина стенки — вот что чаще всего недооценивают. Стандарт 1.2 мм подходит для масс-маркета, но для премиум-сегмента нужно 1.5-1.8 мм. Разница в цене 15%, но ощущение веса совсем другое.

Литниковые метки — вечная головная боль. Китайские заводы часто ставят их на торце корпуса, потом приходится шлифовать. На https://www.stkemei.ru научились делать выталкиватели со стороны внутренней стенки — метки вообще не видно.

Проблема с геометрией — если корпус чуть конический (а многие такие), автоматическая набивка помады идет с браком до 7%. Приходится перенастраивать дозаторы или заказывать специальные адаптеры.

Логистика и складирование

Пустые корпуса занимают на 40% больше места, чем готовая продукция. Хранить их в гофрокартоне — преступление. Деформируются за 2 месяца. Только пластиковые кассеты, как у ООО КэМэй Гуандун Пластиковые Изделия в их каталоге — они хоть и дороже на первом этапе, но сохраняют геометрию.

Морские перевозки из Китая — отдельная история. Контейнер с корпусами без силикагеля приехал с конденсатом — вся партия с микротрещинами. Теперь в каждый паллет кладем по 2 кг влагопоглотителя.

Сроки производства часто срываются из-за мелочей. Ждем партию корпусов 45 дней вместо 30, потому что на заводе закончился краситель для опала. А свой краситель не подходит — дает неравномерный оттенок.

Специфика работы с российскими брендами

Наши заказчики любят сложные механизмы — двойное выкручивание, магнитные крышки. Но каждый дополнительный узел повышает риск поломки на 12-18%. Приходится балансировать между 'вау-эффектом' и надежностью.

Тренд на кастомизацию — теперь минимальный заказ 3000 штук вместо стандартных 10000. Заводы не любят такие партии, но ООО КэМэй Гуандун Пластиковые Изделия в своем ассортименте предлагают ротацию молдов — можно делать 10 вариантов дизайна в одной партии.

Особенность нашего рынка — любовь к металлизированным покрытиям. Гальваника дорогая, но есть альтернатива — вакуумное напыление с лаком. Держится почти так же, а цена ниже на 25%.

Перспективы развития

Сейчас экспериментируем с биоразлагаемыми пластиками. Проблема в том, что они не держат геометрию при температуре выше 35°C. Для помады критично — продукт плавится в деформированном корпусе.

Умные корпуса — встроенные чипы для отслеживания срока годности. Технически реализуемо, но добавляет 30% к себестоимости. Пока только для люксовых брендов.

Интересное решение у китайских коллег — корпус с съемным дном для перезаправки. Но наш потребитель пока не готов — считает это 'вторым сортом'. Хотя в Европе такой подход уже набирает популярность.

Практические советы по выбору

Всегда запрашивайте образцы минимум трех партий — у одного завода разброс качества может достигать 8%. Особенно по плотности прилегания крышки.

Проверяйте корпус не только при комнатной температуре, но и после суток в холодильнике и часа под УФ-лампой. Так выявляются 90% проблем с материалами.

Не экономьте на упаковке для транспортировки — лучше потратить лишние 2 рубля на корпус, чем получить 15% брака от повреждений в пути.

И да, никогда не верьте каталогам слепо — то, что выглядит как металл, часто оказывается крашенным пластиком. Всегда требуйте образцы для физической проверки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ООО КэМэй Гуандун Пластиковые Изделия осуществляет прямые поставки литьевых круглых тубусов для блеска губ объёмом 5 мл (пустая упаковка)

ООО КэМэй Гуандун Пластиковые Изделия осуществляет прямые поставки литьевых круглых тубусов для блеска губ объёмом 5 мл (пустая упаковка) -

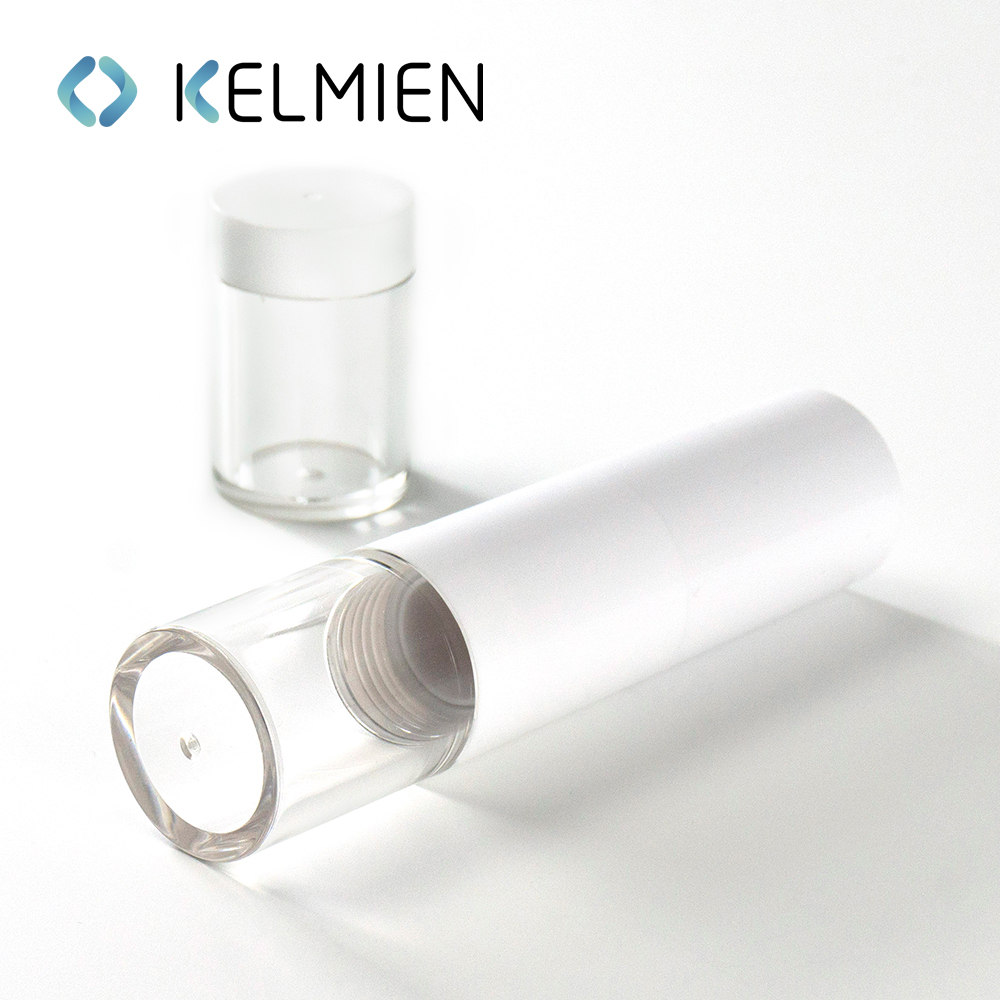

3.5 г круглый поворотный помада трубки бальзам для губ пустой оболочки трубки оптом

3.5 г круглый поворотный помада трубки бальзам для губ пустой оболочки трубки оптом -

Косметические упаковочные материалы макияж упаковка оболочки порошок случае формулировки с зеркалом защелки крышка глянцевый УФ консилер пластиковые оболочки

Косметические упаковочные материалы макияж упаковка оболочки порошок случае формулировки с зеркалом защелки крышка глянцевый УФ консилер пластиковые оболочки -

Выдвижные кисти для макияжа портативный пластиковый порошок пустой бутылки пакет косметический упаковка

Выдвижные кисти для макияжа портативный пластиковый порошок пустой бутылки пакет косметический упаковка -

3.5 г круглый поворотный помада трубки бальзам для губ пустой оболочки трубки оптом

3.5 г круглый поворотный помада трубки бальзам для губ пустой оболочки трубки оптом -

Косметические упаковочные материалы макияж упаковка оболочки порошок случае сформулированы фундамент оболочки защелки крышка глянцевый УФ квадратных пластиковых оболочек

Косметические упаковочные материалы макияж упаковка оболочки порошок случае сформулированы фундамент оболочки защелки крышка глянцевый УФ квадратных пластиковых оболочек -

Пустая упаковка для двухцветных теней и румян с зеркалом (под заказ)

Пустая упаковка для двухцветных теней и румян с зеркалом (под заказ) -

Иридесцентные пустые тубы для туши со щёточкой (литьё под давлением). Прямые оптовые поставки от производителя упаковки для косметики

Иридесцентные пустые тубы для туши со щёточкой (литьё под давлением). Прямые оптовые поставки от производителя упаковки для косметики -

Пластиковый корпус косметической упаковки компактная пудреница со смотровым окном индивидуального дизайна

Пластиковый корпус косметической упаковки компактная пудреница со смотровым окном индивидуального дизайна -

Пустая многоуровневая палитра для теней с зеркалом и компакт для румян упаковка для косметики

Пустая многоуровневая палитра для теней с зеркалом и компакт для румян упаковка для косметики -

Круглый груминг палка трубки хайлайтер тени палка оболочка консилер палка пакет косметический пластик упаковка снарядов

Круглый груминг палка трубки хайлайтер тени палка оболочка консилер палка пакет косметический пластик упаковка снарядов -

Квадратная бутылка блеска для губ пробка нектара губ масло пустой пробки цвет косметический пакет OEM пользовательские обработки

Квадратная бутылка блеска для губ пробка нектара губ масло пустой пробки цвет косметический пакет OEM пользовательские обработки

Связанный поиск

Связанный поиск- Страна происхождения oem флаконов для туши для ресниц

- Пустые косметические контейнеры заводы

- Фабрики по производству упаковки для цветной косметики

- Ведущая страна для дешевой упаковки губной помады

- Лучшие покупатели туши для ресниц и подводки для глаз в тюбиках

- Пустой твёрдый корпус для губной помады завод

- Пустой тюбик для жидкой помады

- Лучшие покупатели пустых косметических упаковок хорошего качества

- Лучшие покупатели пустых тюбиков для бальзама для губ в китае

- Ведущий покупатель оптовых упаковок для макияжа