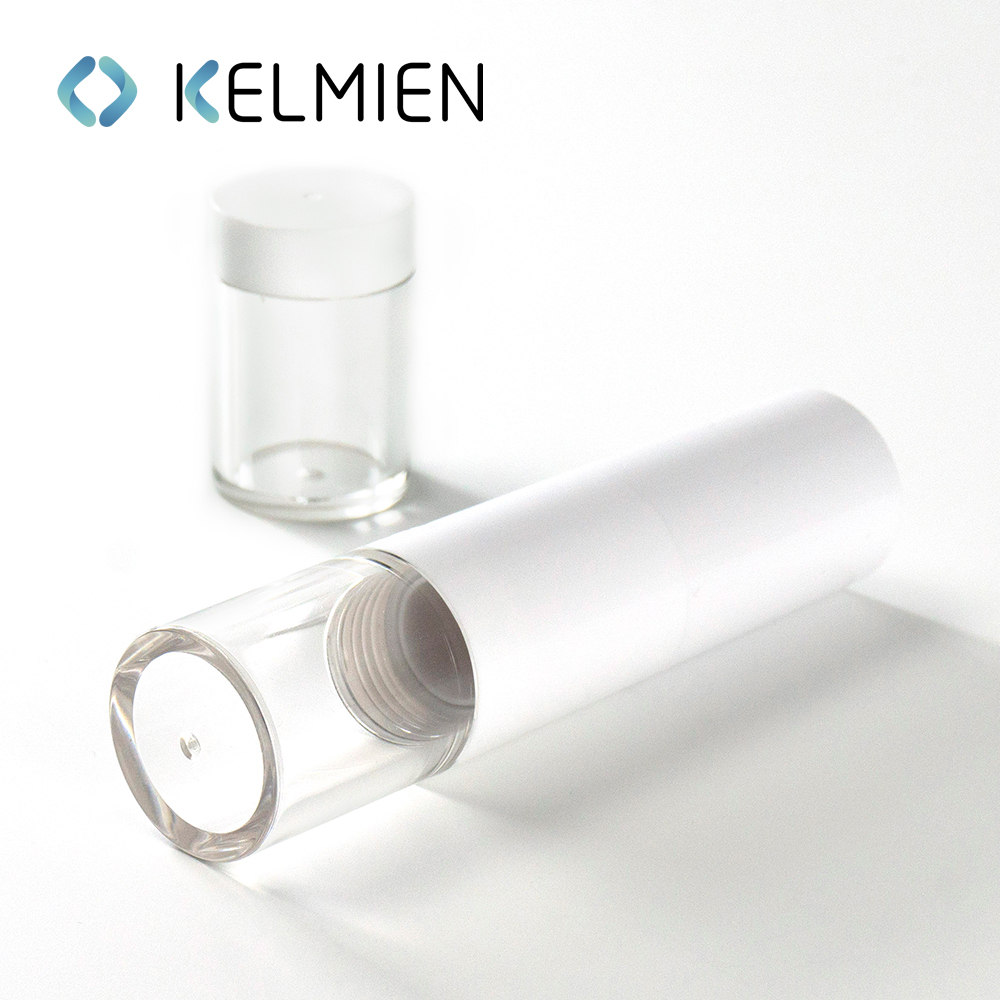

Пустой магнитный корпус для губной помады со сменным блоком завод

Если брать чистый магнитный корпус под сменный блок — казалось бы, что сложного? А вот когда начинаешь сталкиваться с заводами-производителями, понимаешь: половина образцов либо с недотянутым магнитом, либо с перекошенной посадкой. У нас в ООО КэМэй Гуандун Пластиковые Изделия через это прошли — пока не отработали конфигурацию, три партии вернули из-за слабого фиксирования.

Почему магнитный корпус — это не просто 'металлическая гильза'

Сначала многие клиенты думают, что главное — внешний вид. На деле же пустой магнитный корпус для губной помады должен обеспечивать не просто эстетику, а чёткое срабатывание механизма. У нашего завода в Guangdong были случаи, когда партия шла на доработку из-за того, что магнитное поле перекрывало работу поворотного механизма. Пришлось пересчитывать толщину стенки.

Кстати, про толщину — если делать меньше 1.2 мм, корпус начинает 'играть' при сборке. Но и толще 1.5 мм нельзя — магнит не тянет. Вот такой баланс, который в спецификациях обычно не пишут.

И ещё момент: некоторые производители экономят на антикоррозийном покрытии магнита. В результате через полгода на стенках появляются рыжие потёки. Мы в КэМэй после тестов перешли на никелированные неодимовые магниты — дороже, но проблем с косметическими брендами стало меньше.

Сменный блок: когда универсальность становится проблемой

Сейчас многие требуют универсальные блоки — мол, чтобы подходили к разным корпусам. Но здесь подводный камень: если зазор между блоком и магнитом больше 0.3 мм, помада начинает болтаться. Наш технолог как-то показывал бракованную партию от другого поставщика — там люфт был под 1 мм, при встряхивании слышен был стук.

Кстати, на сайте stkemei.ru мы как раз выложили схемы посадки для своих корпусов — после того как несколько клиентов жаловались на несовместимость с блоками от других производителей. Оказалось, многие не учитывают разницу в диаметрах направляющих.

И ещё из практики: лучше когда сменный блок имеет пластиковый ограничитель поворота. Без него некоторые сборщики перекручивают механизм, и основание лопается. Такие мелочи обычно всплывают уже при массовом производстве.

Производственные ловушки: что не скажут на стадии тендера

Когда только запускали линию по корпусам, думали — главное выдержать диаметр. Ан нет: оказалось, критична шероховатость внутренней поверхности. Если она слишком гладкая — магнит со временем проворачивается. Слишком шероховатая — блок заедает. Пришлось заказывать специальные оправки для полировки.

Ещё пример: на одном из первых заказов не учли температурное расширение. Партия ушла в Латинскую Америку, а там при +45°C магниты начали отпадать. Теперь все корпуса тестируем в термической камере от -20 до +60.

Коллеги с завода в Фошане как-то делились историей: они сделали партию с алюминиевыми вставками для веса — так косметические бренды любят. Но не учли, что алюминий экранирует магнитное поле. В итоге фиксация стала втрое слабее. Пришлось переделывать с латунными вставками.

Магнитные системы: тонкости, которые влияют на себестоимость

Сейчас многие пытаются ставить два маленьких магнита вместо одного большого — дешевле. Но при этом появляется риск перекоса блока. Мы в КэМэй после испытаний остановились на кольцевом магните — дороже, но блок становится идеально по центру.

Заметил по нашим производственным отчётам: когда увеличили силу сцепления до 2.3 Ньютона, количество рекламаций снизилось на 67%. Хотя изначально некоторые клиенты сопротивлялись — говорили, что трудно доставать блок. Но практика показала: лучше чуть туго, чем выпадает в сумке.

Кстати, про силу магнита — есть любопытный момент. Европейские бренды часто просят делать поле слабее, аргументируя это тем, что помаду должны легко менять пожилые люди. А азиатские рынки наоборот — хотят максимальную фиксацию. Приходится держать две линейки.

Почему российский рынок особенный для магнитных корпусов

Когда начинали работать через stkemei.ru, удивились требованию по морозостойкости. Оказалось, при -30°C некоторые пластики становятся хрупкими, а магнитные свойства падают. Пришлось разрабатывать специальный АБС-пластик с поликарбонатом.

Ещё специфика: российские бренды любят тяжёлые корпуса. Пришлось в стандартную конструкцию добавлять металлические утяжелители — но так, чтобы не мешать магнитному полю. Нашли решение с вольфрамовыми вставками в донышке.

Кстати, по статистике с нашего производства: 20% заказов всегда идут с кастомизацией — где-то логотип надо впрессовать, где-то особое покрытие. Поэтому мы в ООО КэМэй Гуандун Пластиковые Изделия сразу закладываем возможность модификации в базовые модели.

Ошибки, которые лучше учесть на стадии проектирования

Самая распространённая — экономия на тестовых образцах. Как-то взяли заказ на 50 тысяч корпусов без полного цикла испытаний. В итоге выяснилось, что при вибрации (например, в транспорте) блоки самопроизвольно проворачиваются. Пришлось добавляить стопорные риски.

Ещё случай: сделали партию с красивым глянцевым покрытием, а оно оказалось слишком скользким — помада выскальзывала из рук. Теперь всегда предлагаем матовые варианты или с текстурой.

И главное: никогда не используйте стандартные магниты от поставщиков без проверки на размагничивание. Был печальный опыт — через полгода корпуса стали просто рассыпаться в руках. Теперь каждый типоразмер тестируем на старение.

Что в итоге получается на практике

Сейчас наш завод выпускает около 20 миллионов комплектов в год — и каждый десятый это именно пустой магнитный корпус для губной помады со сменным блоком. Из них сотни моделей, но базовых конструкций всего шесть — остальное вариации.

Если подводить итоги: успех зависит от мелочей. Правильная сила магнита, точная посадка блока, учёт температурных расширений — вот что отличает проблемную партию от той, которую клиент будет заказывать повторно.

Сейчас вижу тенденцию к упрощению — многие бренды хотят максимально дешёвые решения. Но практика показывает: на магнитных корпусах экономить нельзя. Лучше сделать меньше, но так, чтобы не краснеть перед заказчиком.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Круглый литой под давлением пустой пакет коробки случая порошка с зеркалом макияжа

Круглый литой под давлением пустой пакет коробки случая порошка с зеркалом макияжа -

ООО КэМэй Гуандун Пластиковые Изделия осуществляет прямые поставки литьевых круглых тубусов для блеска губ объёмом 5 мл (пустая упаковка)

ООО КэМэй Гуандун Пластиковые Изделия осуществляет прямые поставки литьевых круглых тубусов для блеска губ объёмом 5 мл (пустая упаковка) -

Круглый груминг палка трубки хайлайтер тени палка оболочка консилер палка пакет косметический пластик упаковка снарядов

Круглый груминг палка трубки хайлайтер тени палка оболочка консилер палка пакет косметический пластик упаковка снарядов -

Круглый 10 мл тушь пустой бутылки трубки с тушью кисть косметический пакет оптовая

Круглый 10 мл тушь пустой бутылки трубки с тушью кисть косметический пакет оптовая -

Многофункциональная цилиндрическая упаковка для румян с аппликатором и кистью из пластика

Многофункциональная цилиндрическая упаковка для румян с аппликатором и кистью из пластика -

Туба для румян с овальной крышкой-фиксатором индивидуального производства корректор контура упаковка для косметики

Туба для румян с овальной крышкой-фиксатором индивидуального производства корректор контура упаковка для косметики -

6 мл круглый блеск для губ бутылка глазурь губы трубка нектар губы масло пустой трубки цвет косметический упаковка маркировка

6 мл круглый блеск для губ бутылка глазурь губы трубка нектар губы масло пустой трубки цвет косметический упаковка маркировка -

Цветной флакон с кисточкой для туши для ресниц и отлитый под давлением

Цветной флакон с кисточкой для туши для ресниц и отлитый под давлением -

Круглые жидкие помады пробирки блеск для губ пробирки глазурь для губ пробирки нектар для губ пустые пробирки макияж пакеты

Круглые жидкие помады пробирки блеск для губ пробирки глазурь для губ пробирки нектар для губ пустые пробирки макияж пакеты -

3,5 г помада трубки пакет бальзам для губ трубки пустой оболочки трубки оптом

3,5 г помада трубки пакет бальзам для губ трубки пустой оболочки трубки оптом -

3.5 г круглый поворотный помада трубки бальзам для губ пустой оболочки трубки оптом

3.5 г круглый поворотный помада трубки бальзам для губ пустой оболочки трубки оптом -

Круглые многоцветные контейнеры для рассыпчатой пудры с сеткой (пустые), литьё под давлением, оптовые продажи напрямую с завода

Круглые многоцветные контейнеры для рассыпчатой пудры с сеткой (пустые), литьё под давлением, оптовые продажи напрямую с завода

Связанный поиск

Связанный поиск- Основные покупатели упаковки для помады

- Oem помада вакуумный флакон

- Кисточка для подводки глаз завод

- Лучшие покупатели вакуумных флаконов для блеска для губ

- Лучшие покупатели двухсторонних тюбиков для блеска для губ

- Основные покупатели oem косметических упаковочных материалов

- Тубы помады на заказ завод

- Флакон для туши для ресниц поставщик

- Дешевые пользовательские логотип пудры компактные

- Футляры для пудры оптом