Пустой твёрдый корпус для губной помады заводы

Когда слышишь про ?пустой твёрдый корпус для губной помады заводы?, первое, что приходит в голову — штампованные цилиндры с резьбой. Но на деле даже пустой корпус — это сложная система: тут и точность посадки механизма, и совместимость с разными типами наполнителей, и маркетинговые ?фишки? вроде магнитных замков. Многие заказчики до сих пор считают, что главное — внешний дизайн, а технические допуски ?сами собой образуются?. Приходилось сталкиваться с ситуациями, когда партия корпусов идеально проходила контроль по виду, но при сборке помада либо не выкручивалась, либо, наоборот, проворачивалась свободно. И всё из-за миллиметровых расхождений в диаметре спирального паза.

Технические нюансы, которые не видны с первого взгляда

Возьмём, например, толщину стенки пустой твёрдый корпус для губной помады. Казалось бы, чем толще — тем прочнее. Но утолщение ведёт к увеличению веса всей упаковки, а это уже логистические расходы. Плюс — некоторые виды декоративной отделки (например, гальваническое покрытие) на толстых стенках могут давать наплывы. Опытный производитель всегда предложит несколько вариантов: стандартную толщину для масс-маркета, облегчённую — для премиальных линий, где важна тактильность, и усиленную — для подарочных наборов, где выше риск механических повреждений при транспортировке.

Особенно критичен выбор пластика. ABS-пластик дешевле, но склонен к царапинам, полипропилен выдерживает падения, но сложнее в окрашивании. Мы в своё время пробовали комбинировать материалы — например, корпус из АБС с внутренней вставкой из полиэтилена для снижения трения механизма. В теории — меньше износ, плавнее ход. На практике же при перепадах температур коэффициенты расширения материалов давали люфт, и помада начинала ?болтаться?. Отказались, вернулись к монолитным решениям, хотя себестоимость чуть выше.

Не стоит забывать и о совместимости с автоматическими линиями заполнения. Однажды получили заказ на партию корпусов с квадратным сечением — дизайн выглядел свежо, но на конвейере они застревали в подающих направляющих, рассчитанных на стандартные круглые формы. Пришлось экстренно дорабатывать оснастку, что задержало отгрузку на две недели. Теперь всегда уточняем этап заполнения: ручной, полуавтоматический или высокоскоростной автомат. Под каждый — свои допуски по геометрии.

Производственные реалии: от чертежа до упаковки

На нашем производстве, ООО КэМэй Гуандун Пластиковые Изделия, ежегодный выпуск только тубусы для помад достигает 20 миллионов комплектов. Цифра внушительная, но за ней — сотни мелких операций. Например, после литья под давлением корпус проходит визуальный контроль на отсутствие вмятин, потом — проверку резьбы калибром, затем тест на усилие прокрутки механизма. Даже цвет должен совпадать не просто по RAL, а с учётом особенностей партии красителя — иначе в одной партии корпусов будут едва заметные глазу, но недопустимые для бренда оттенки.

Оснастка для литья — отдельная тема. Качественная пресс-форма стоит дорого, но именно она определяет, будет ли корпус собираться без зазоров. Мы используем сталь японского производства — выдерживает до миллиона циклов без потери точности. Хотя и тут есть нюансы: для малых партий (до 10 тысяч штук) иногда целесообразнее сделать алюминиевую оснастку — быстрее и дешевле, хоть и ресурс меньше.

Упаковка готовых корпусов — казалось бы, мелочь. Но если упаковывать в плотные полиэтиленовые пакеты без разделителей, при транспортировке они трутся друг о друга, появляются микроцарапины. Для глянцевых поверхностей это фатально. Перешли на кассетную упаковку с ячейками — брак по внешнему виду снизился на 7%.

Ошибки, которые лучше не повторять

Был у нас заказ от молодого бренда — хотели корпус с матовым софт-тач покрытием и гравировкой логотипа. Сделали образцы — выглядят дорого, тактильно приятно. Но при сборке выяснилось: покрытие снижает жёсткость, и при закручивании помады корпус слегка деформировался в руках. Пришлось усиливать рёбра жёсткости внутри, что увеличило вес. Клиент остался доволен, но себестоимость выросла на 15%. Теперь всегда предупреждаем: софт-тач — не для всех типов конструкций.

Другая частая ошибка — экономия на запорных механизмах. Ставили как-то китайские аналоги известных замков — вроде бы копия один в один. Но через полгода хранения на складе (до заполнения) часть механизмов заклинило из-за окисления металлической пружины. Весь тираж пришлось перебрать вручную. С техменяем только проверенных поставщиков, даже если дороже.

И да, никогда не игнорируйте климатические испытания. Отправили партию корпусов в Латинскую Америку — через месяц получили рекламации: трещины на основании. Оказалось, местная высокая влажность в сочетании с постоянными перепадами температур вызвала коробление в местах литников. Теперь все новые модели тестируем в камере с циклическим изменением влажности и температуры.

Как выбрать поставщика, который не подведёт

Когда ищешь пустой твёрдый корпус для губной помады заводы, смотри не на красивые рендеры в каталоге, а на производственные мощности. Например, у нас на https://www.stkemei.ru можно увидеть не только готовые модели, но и описание технологического процесса — это даёт понимание, контролирует ли завод все этапы или перепродаёт готовое. Косвенный признак — наличие собственного КБ и лаборатории для тестов сырья.

Обязательно запросите реальные образцы, а не подобранные ?для показа? экземпляры. Покрутите механизм, проверьте стыки, понюхайте пластик (да-да, резкий запах — признак низкокачественного сырья). И попросите предоставить сертификаты на материалы — особенно если выходите на рынки ЕС или США, где жёсткие требования к безопасности.

Имеет смысл обратить внимание на ассортимент смежной продукции. Если завод делает только тубусы для помад — это одно. Но если, как в нашем случае, предлагает ещё и компакты для пудры, палетки для теней, флаконы для тонального крема — выше вероятность, что вы получите согласованную по стилю и качеству линейку упаковки. Плюс — такие производители обычно гибче в условиях минимальных партий.

Вместо заключения: что изменилось за последние годы

Раньше главным был ценник. Сейчас заказчики (особенно средние и премиальные бренды) готовы платить за индивидуальные решения. Не просто нанести логотип, а разработать уникальную форму корпуса, добавить нестандартный механизм выдвижения, подобрать экологичный пластик. Спрос на перерабатываемые материалы вырос в разы — даже если это увеличивает стоимость на 20-30%.

Автоматизация тоже не стоит на месте. Современные линии позволяют делать корпуса с минимальными допусками, но требуют идеальной геометрии от пресс-формы. Малейший перекос — и на высоких скоростях начинается брак. Поэтому сейчас инвестируем не столько в новые машины, сколько в системы контроля каждого этапа литья.

И да, тренд на кастомизацию никуда не делся. Но если раньше хотели ?как у NARS, только подешевле?, то теперь чаще просят разработать что-то с нуля — чтобы выделяться на полке. И здесь важно не просто сделать красивую 3D-модель, а просчитать её технологичность, совместимость с оборудованием, ремонтопригодность оснастки. В общем, пустой корпус — уже давно не просто ?болванка?, а сложное изделие, где дизайн и инженерия должны работать в одной связке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластиковый корпус косметической упаковки компактная пудреница со смотровым окном индивидуального дизайна

Пластиковый корпус косметической упаковки компактная пудреница со смотровым окном индивидуального дизайна -

6 мл круглый блеск для губ бутылка глазурь губы трубка нектар губы масло пустой трубки цвет косметический упаковка маркировка

6 мл круглый блеск для губ бутылка глазурь губы трубка нектар губы масло пустой трубки цвет косметический упаковка маркировка -

Круглый 10 мл тушь пустой бутылки трубки с тушью кисть косметический пакет оптовая

Круглый 10 мл тушь пустой бутылки трубки с тушью кисть косметический пакет оптовая -

Многофункциональная цилиндрическая упаковка для румян с аппликатором и кистью из пластика

Многофункциональная цилиндрическая упаковка для румян с аппликатором и кистью из пластика -

Оптовые продажи круглых переносных банок для рассыпчатой пудры 5 г с выдвижной кистью (пустая упаковка)

Оптовые продажи круглых переносных банок для рассыпчатой пудры 5 г с выдвижной кистью (пустая упаковка) -

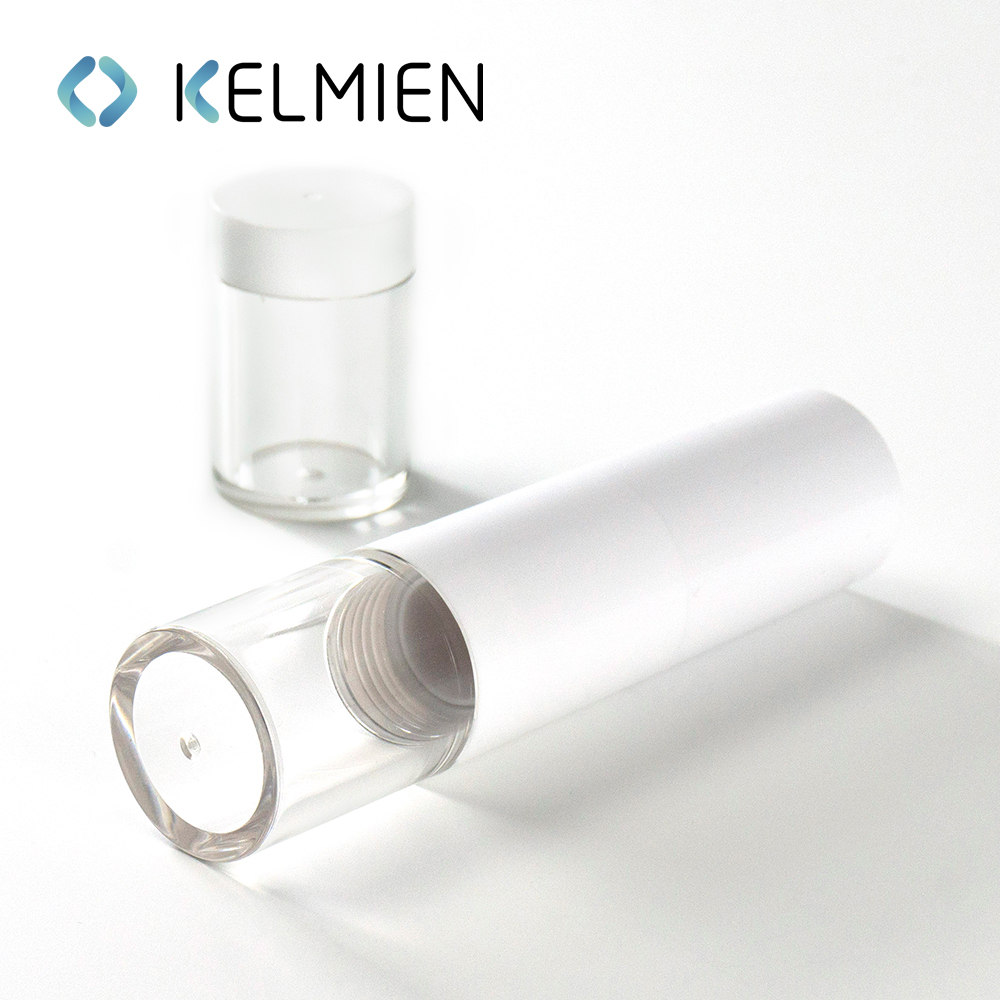

3.5 г капсулы помады трубки бальзам для губ пустой оболочки трубки оптом

3.5 г капсулы помады трубки бальзам для губ пустой оболочки трубки оптом -

Цвет косметической упаковки фабрики оптовой прямой продажи ABS литья под давлением тонкий цвет столкновения тушь пустой бутылки трубки

Цвет косметической упаковки фабрики оптовой прямой продажи ABS литья под давлением тонкий цвет столкновения тушь пустой бутылки трубки -

Круглый литой под давлением пустой пакет коробки случая порошка с зеркалом макияжа

Круглый литой под давлением пустой пакет коробки случая порошка с зеркалом макияжа -

3,5 г квадратный высокий класс поворотный помада трубки пустой оболочки трубки оптомм

3,5 г квадратный высокий класс поворотный помада трубки пустой оболочки трубки оптомм -

Иридесцентные пустые тубы для туши со щёточкой (литьё под давлением). Прямые оптовые поставки от производителя упаковки для косметики

Иридесцентные пустые тубы для туши со щёточкой (литьё под давлением). Прямые оптовые поставки от производителя упаковки для косметики -

Квадратная бутылка блеска для губ пробка нектара губ масло пустой пробки цвет косметической упаковки OEM

Квадратная бутылка блеска для губ пробка нектара губ масло пустой пробки цвет косметической упаковки OEM -

Пустая упаковка для двухцветных теней и румян с зеркалом (под заказ)

Пустая упаковка для двухцветных теней и румян с зеркалом (под заказ)

Связанный поиск

Связанный поиск- Лучшие компании по упаковке пудры

- Основы для губной помады из китая

- Производители квадратных тюбиков для блеска для губ

- Завод пустых тюбиков для блеска для губ

- Страна происхождения квадратных тюбиков для блеска для губ

- пустые косметические контейнеры

- Ведущие покупатели дешевых перламутровых тюбиков помады

- Кисть для рассыпчатой пудры с логотипом под заказ

- Перламутровые тюбики для губной помады из китая

- Поставщики квадратные тюбики для помады