Пустые тюбики для блеска губ заводы

Когда слышишь про пустые тюбики для блеска губ заводы, многие представляют конвейер с безликими цилиндрами. Но на деле — это история про то, как полипропилен соревнуется с биоразлагаемыми составами, а толщина стенки в 0,8 мм может сорвать отгрузку всей партии.

Технологические нюансы, которые не пишут в спецификациях

Взять хотя бы классический тюбик на 12 мл. Казалось бы, что там сложного? Но если производитель экономит на уплотнителе клапана, через месяц хранения блеск начинает подтекать по шву. У ООО КэМэй Гуандун Пластиковые Изделия в модельном ряду есть вариант с двойным усилением горловины — мелочь, а решает.

Летом 2023 пришлось переделывать партию для одного корейского бренда: заказчик требовал матовое покрытие, но не учёл, что при трении о барсетку покрытие стирается за две недели. Пришлось добавлять УФ-отверждение, хотя изначально в калькуляции этого не было.

Кстати, про объёмы. Когда завод говорит про 20 миллионов комплектов в год — это не просто цифра. Это значит, что литьевые машины должны работать в режиме 22 часа/сутки с точностью до ±0,1 г на порции. Малейший сбой терморегулятора — и получаем волну брака.

Ловушки логистики и хранения

Никогда не забуду, как в прошлом сезоне три паллеты с тубусами для блеска губ пришли с вмятинами. Оказалось, складской штабелёр был настроен на высоту ярусов с отклонением в 3 см — достаточно, чтобы нижние коробки деформировались.

Сейчас всегда прописываем в договорах условия штабелирования. Кстати, на https://www.stkemei.ru в разделе ?тубусы для помад? как раз есть схема укладки — многие клиенты сначала не обращают внимания, а потом удивляются, почему тюбики приходят с микротрещинами.

Зимние поставки — отдельная головная боль. Если термоусадочная плёнка снимается при -15°C, полимер становится хрупким. Пришлось вместе с технологами разрабатывать зимний вариант упаковки с дополнтительными стабилизаторами.

Эволюция дизайна: от функциональности к эстетике

Современные пустые тюбики для блеска губ — это уже не просто ёмкости. Взять хотя бы тенденцию на градиентное напыление. Технически сложно добиться равномерности, если литьё происходит в три этапа. Но для премиум-сегмента это того стоит.

Интересно наблюдать, как меняются требования к клапанным системам. Раньше все хотели просто плотное закрывание, сейчас — чтобы усилие при открывании было не более 2 Н, но при этом ребёнок не смог разобрать. Приходится балансировать между прочностью и эргономикой.

Колпачки с магнитной фиксацией — казалось бы, роскошь. Но на практике они снижают процент брака при сборке на 7-8%, потому что нет риска перекручивания резьбы. В каталоге ООО КэМэй такие модели идут с маркировкой серии ?Премиум?.

Экологические вызовы и реалии производства

Все говорят про ?биоразлагаемые материалы?, но мало кто учитывает, что при переходе на PLA-полимеры нужно полностью менять температурные режимы экструзии. Наш эксперимент с кукурузным полимером в 2022 показал: без перенастройки охлаждающих контуров получаем деформацию у 30% продукции.

При этом сертификация ?эко-продукта? добавляет к стоимости около 15%, что многих клиентов отпугивает. Хотя в Европе ужесточили требования к упаковке — видимо, скоро придётся массово переходить.

Интересный компромисс — использование вторичного полипропилена для внутреннего слоя. Технически сложно, но даёт экономию сырья до 40%. Правда, не все бренды соглашаются на такой гибридный вариант.

Практические кейсы и неочевидные решения

Был случай, когда клиент жаловался на ?потёки? блеска. Оказалось, проблема не в тюбиках, а в том, что формула продукта содержала агрессивные растворители, которые разъедали уплотнитель. Пришлось экстренно менять материал манжеты на фторкаучук.

Сейчас в новых разработках сразу закладываем совместимость с разными типами составов. В описании моделей на stkemei.ru появилась графа ?рекомендовано для? — видимо, пора вводить и ?не рекомендовано для? на основе нашего опыта.

Кстати, про сотни моделей в ассортименте — это не маркетинг. Реально есть различия в толщине стенок, угле наклона аппликатора, даже в радиусе закругления дна. Для масс-маркета разница кажется несущественной, но для производителей с оборотом от 50 тыс. штук в месяц — критично.

Взгляд вперёд: куда движется отрасль

Сейчас вижу запрос на кастомизацию: хотят не просто выбрать из каталога, а получить тюбик с уникальным соотношением диаметра/высоты. Приходится перенастраивать формы, что увеличивает сроки на 2-3 недели. Но для постоянных клиентов идём навстречу.

Интерес к многослойным тюбикам растёт — технология co-extrusion позволяет создавать барьерные слои для кислорода. Правда, стоимость оборудования окупается только при больших тиражах.

Если говорить о перспективах — скоро придётся адаптироваться под новые стандарты переработки. Возможно, в течение пяти лет мы увидим переход на мономатериальные решения, где и колпачок, и тюбик будут из одного типа пластика. Но это потребует пересмотра всех технологических карт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

3.5 г квадратная трубка помады магнитная помада упаковочный материал пустой оболочки трубки оптом

3.5 г квадратная трубка помады магнитная помада упаковочный материал пустой оболочки трубки оптом -

Оптовые продажи круглых переносных банок для рассыпчатой пудры 5 г с выдвижной кистью (пустая упаковка)

Оптовые продажи круглых переносных банок для рассыпчатой пудры 5 г с выдвижной кистью (пустая упаковка) -

Круглый груминг палка трубки хайлайтер тени палка оболочка консилер палка пакет косметический пластик упаковка снарядов

Круглый груминг палка трубки хайлайтер тени палка оболочка консилер палка пакет косметический пластик упаковка снарядов -

3.5 г капсулы помады трубки бальзам для губ пустой оболочки трубки оптом

3.5 г капсулы помады трубки бальзам для губ пустой оболочки трубки оптом -

Квадратная бутылка блеска для губ пробка нектара губ масло пустой пробки цвет косметической упаковки OEM

Квадратная бутылка блеска для губ пробка нектара губ масло пустой пробки цвет косметической упаковки OEM -

Иридесцентные пустые тубы для туши со щёточкой (литьё под давлением). Прямые оптовые поставки от производителя упаковки для косметики

Иридесцентные пустые тубы для туши со щёточкой (литьё под давлением). Прямые оптовые поставки от производителя упаковки для косметики -

Пустая многоуровневая палитра для теней с зеркалом и компакт для румян упаковка для косметики

Пустая многоуровневая палитра для теней с зеркалом и компакт для румян упаковка для косметики -

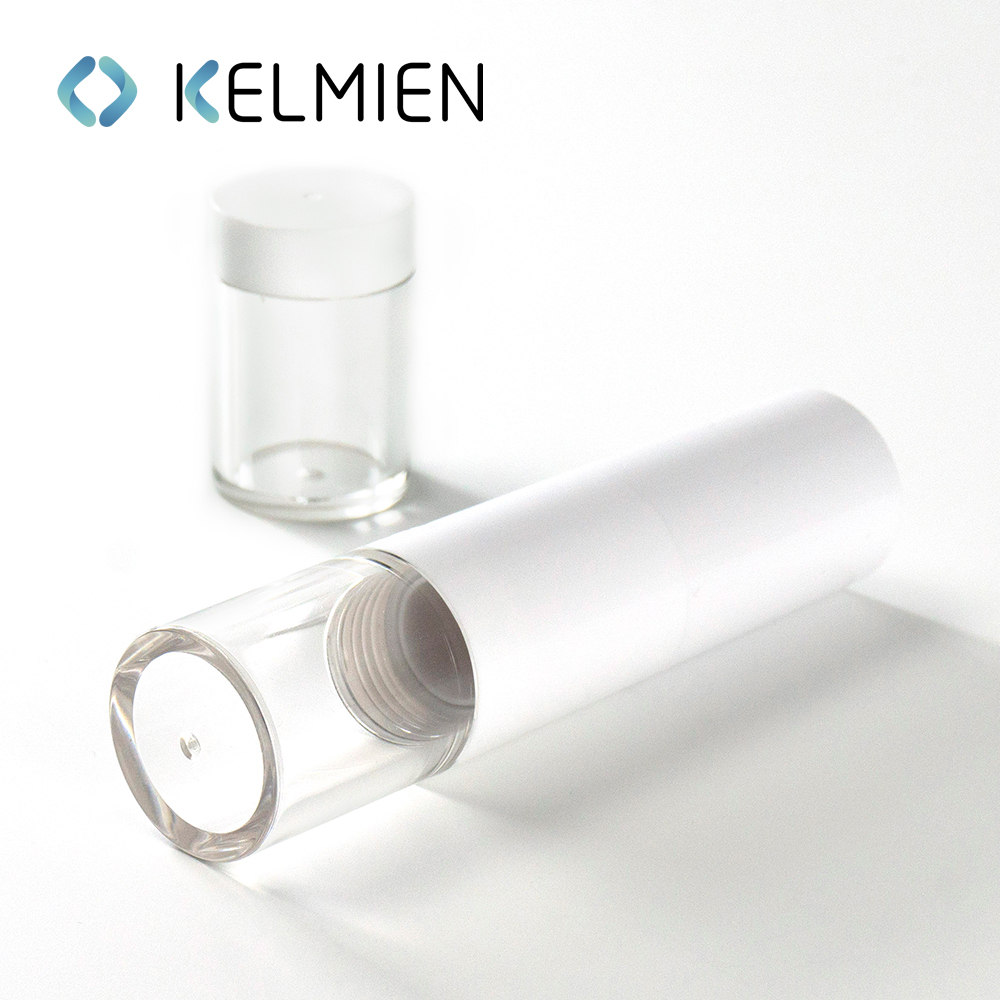

Круглые жидкие помады пробирки блеск для губ пробирки глазурь для губ пробирки нектар для губ пустые пробирки макияж пакеты

Круглые жидкие помады пробирки блеск для губ пробирки глазурь для губ пробирки нектар для губ пустые пробирки макияж пакеты -

3,5 г квадратный высокий класс поворотный помада трубки пустой оболочки трубки оптомм

3,5 г квадратный высокий класс поворотный помада трубки пустой оболочки трубки оптомм -

3.5 г круглый поворотный помада трубки бальзам для губ пустой оболочки трубки оптом

3.5 г круглый поворотный помада трубки бальзам для губ пустой оболочки трубки оптом -

Квадратная бутылка блеска для губ пробка нектара губ масло пустой пробки цвет косметический пакет OEM пользовательские обработки

Квадратная бутылка блеска для губ пробка нектара губ масло пустой пробки цвет косметический пакет OEM пользовательские обработки -

Косметические упаковочные материалы макияж упаковка оболочки порошок случае формулировки с зеркалом защелки крышка глянцевый УФ консилер пластиковые оболочки

Косметические упаковочные материалы макияж упаковка оболочки порошок случае формулировки с зеркалом защелки крышка глянцевый УФ консилер пластиковые оболочки

Связанный поиск

Связанный поиск- Пустые тюбики для блеска для губ - лучшие покупатели пустых тюбиков для блеска для губ в китае

- Страна-лидер по производству пластиковых тюбиков для помады отличного качества

- Ведущие страны-покупатели коробочек для румян в китае

- Цена пустой упаковки для румян

- Оптовые двухцветные тюбики помады от ведущих покупателей

- Дешевые круглые тубы для губной помады из китая

- Цена упаковки тонального крема

- Поставщики крышки для бутылочек с блеском для губ

- Ведущая страна-покупатель дешевых пустых контейнеров для губной помады

- Ведущая страна происхождения пудрениц с логотипом на заказ