Упаковка для туши для ресниц заводы

Если говорить про упаковка для туши для ресниц заводы, многие сразу представляют гигантские конвейеры с тысячами идентичных тюбиков — но реальность куда сложнее. Сам работал с китайскими и российскими производителями, и главное заблуждение в том, что ?завод есть завод?, а на деле даже минимальные отклонения в диаметре аппликатора или вязкости состава могут превратить партию в брак. Вот об этом и хочу порассуждать — без прикрас, с примерами и даже провальными кейсами.

Технологические тонкости производства туб для туши

Когда мы запускали линию для ООО КэМэй Гуандун Пластиковые Изделия, столкнулись с классической проблемой: геометрия тубы должна идеально соотноситься с щёткой-аппликатором. Казалось бы, мелочь? Но если зазор между горлышком и стержнем щётки превышает 0,3 мм, тушь начинает подсыхать или, наоборот, вытекать. Пришлось переделывать оснастку трижды — и каждый раз завод-партнёр в Гуандуне спрашивал: ?Зачем такие строгие допуски??. Ответ прост: клиенты, особенно европейские, сразу замечают несовершенство.

Кстати, о материалах. PET и PP доминируют, но для премиум-сегмента часто идёт стекло или комбинированные пластики с металлизированными вставками. Помню, как одна партия туши с алюминиевым корпусом пошла в брак из-за электрохимической коррозии — никто не учёл взаимодействие металла с составом туши. Теперь всегда тестируем совместимость материалов не менее месяца.

И ещё: толщина стенки тубы. Стандарт — 0,8–1,2 мм, но если делать тоньше, экономия копеечная, а риск деформации при транспортировке резко растёт. Один раз уменьшили до 0,6 мм для ?лёгкости? — в итоге 30% тубов пришли с вмятинами после перевозки морем. Урок: не стоит слепо следовать трендам на облегчение упаковки.

Логистика и адаптация под рынки: где кроются подводные камни

С заводы по производству упаковки для туши часто работают по шаблонным регламентам, но когда мы начали поставлять тубы для российского рынка через https://www.stkemei.ru, выяснилось: местные ритейлеры требуют дополнительную термоусадку на крышках — якобы для защиты от вскрытия в магазинах. Пришлось вносить изменения в финальную стадию сборки, хотя изначально проект был рассчитан на стандартную евро-упаковку.

Температурные режимы — отдельная история. Зимой в Сибири тюбики из ABS-пластика трескались, хотя тот же материал отлично работал в Европе. Перешли на морозостойкий полипропилен, но его стоимость на 15% выше. Пришлось объяснять заказчикам, что экономить на материале для северных регионов — себе дороже.

И ещё о нюансах: иногда дизайнеры рисуют идеально круглые тубы, а на конвейере они дают усадку после охлаждения. Визуально — почти незаметно, но когда тушь стоит на витрине рядом с конкурентами, разница в 1–2 мм бросается в глаза. Теперь всегда делаем тестовые партии перед запуском массового производства.

Опыт сотрудничества с ООО КэМэй Гуандун Пластиковые Изделия

Когда мы впервые заказали у них тубы для туши, удивились, что компания предлагает не просто стандартные модели, а кастомизацию под каждый бренд. Например, для одной немецкой марки сделали тубусы с магнитными крышками — чтобы аппликатор всегда фиксировался в одном положении. Мелочь? Зато клиент вернулся с повторным заказом.

Из их ассортимента запомнились компакты для пудры с двойным зеркалом — решение, которое позже адаптировали и для туб туши: в крышку встраивали мини-зеркальце. Практично, но сложно в производстве — пришлось усиливать точки крепления, чтобы стекло не выпадало при вибрации.

Важный момент: их годовой объём в 20 миллионов комплектов — это не только про массовость, но и про гибкость. Как-то раз срочно понадобилось изменить цвет партии из-за ребрендинга заказчика — сделали за 10 дней, хотя обычно такие изменения занимают месяц. Правда, пришлось согласовать доплату за срочность — но это уже детали.

Типичные ошибки при заказе упаковки у заводов

Самая частая — заказчик выбирает тубус по картинке, не учитывая совместимость с составом туши. Был случай: закупили стильные матовые тубы, а через месяц тушь начала менять консистенцию — оказалось, материал вступал в реакцию с маслами в рецептуре. Теперь всегда советую тестировать упаковку с финальным продуктом минимум 2–3 недели.

Другая ошибка — экономия на защитных мембранах. Кажется, без них можно обойтись? Но тогда первый же перелёт самолётом ?выдавит? половину тюбика. Особенно критично для туши с жидкой текстурой — как у многих корейских брендов.

И ещё: не пренебрегайте упаковкой для транспортировки. Однажды отгрузили партию в картонных коробках без перегородок — пришлось списывать 7% из-за царапин на глянцевых поверхностях. Теперь используем только индивидуальные ячейки из вспененного полиэтилена, даже если это удорожает логистику на 3–4%.

Что ждёт упаковку для туши в ближайшие годы

Уже сейчас вижу запросы на перерабатываемые материалы — не просто ПЭТ, а биопластики на основе кукурузного крахмала. Пробовали запустить такую линию, но пока есть проблемы с прочностью: при низких температурах материал становится хрупким. Думаю, через пару лет решим эту задачу.

Ещё тренд — ?умные? тубы с чипами для отслеживания расхода. Звучит футуристично, но мы уже делали пилотные партии для одного люксового бренда. Правда, себестоимость выросла на 40%, так что массовым решением это станет не скоро.

И конечно, кастомизация. Заводы вроде ООО КэМэй Гуандун Пластиковые Изделия уже предлагают сотни моделей, но будущее за персонализированными тубами — например, с гравировкой логотипа или инициалов покупателя. Технически это возможно, вопрос в оптимизации затрат.

Резюме для практиков

Если выбираете упаковка для туши для ресниц заводы, смотрите не только на цены, но и на готовность производителя адаптироваться под ваши нужды. Те же палетки для теней или тубусы для помад — часто делаются на том же оборудовании, что и тубы для туши, так что универсальный поставщик вроде stkemei.ru может сэкономить вам время на согласовании стандартов.

Всегда запрашивайте образцы для тестов в реальных условиях — не только на складе, но и при перепадах температур, влажности, вибрации. И не стесняйтесь задавать вопросы про допуски и совместимость материалов — хороший завод всегда предоставит протоколы испытаний.

И последнее: даже идеальная упаковка не спасёт плохой продукт, но может убить хороший. Мелочи вроде точности посадки крышки или качества нанесения логотипа часто влияют на восприятие бренда сильнее, чем мы думаем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

6 мл круглый блеск для губ бутылка глазурь губы трубка нектар губы масло пустой трубки цвет косметический упаковка маркировка

6 мл круглый блеск для губ бутылка глазурь губы трубка нектар губы масло пустой трубки цвет косметический упаковка маркировка -

Оптовые продажи круглых переносных банок для рассыпчатой пудры 5 г с выдвижной кистью (пустая упаковка)

Оптовые продажи круглых переносных банок для рассыпчатой пудры 5 г с выдвижной кистью (пустая упаковка) -

3.5 г круглый поворотный помада трубки бальзам для губ пустой оболочки трубки оптом

3.5 г круглый поворотный помада трубки бальзам для губ пустой оболочки трубки оптом -

Квадратная бутылка блеска для губ пробка нектара губ масло пустой пробки цвет косметической упаковки OEM

Квадратная бутылка блеска для губ пробка нектара губ масло пустой пробки цвет косметической упаковки OEM -

Круглые многоцветные контейнеры для рассыпчатой пудры с сеткой (пустые), литьё под давлением, оптовые продажи напрямую с завода

Круглые многоцветные контейнеры для рассыпчатой пудры с сеткой (пустые), литьё под давлением, оптовые продажи напрямую с завода -

Круглые жидкие помады пробирки блеск для губ пробирки глазурь для губ пробирки нектар для губ пустые пробирки макияж пакеты

Круглые жидкие помады пробирки блеск для губ пробирки глазурь для губ пробирки нектар для губ пустые пробирки макияж пакеты -

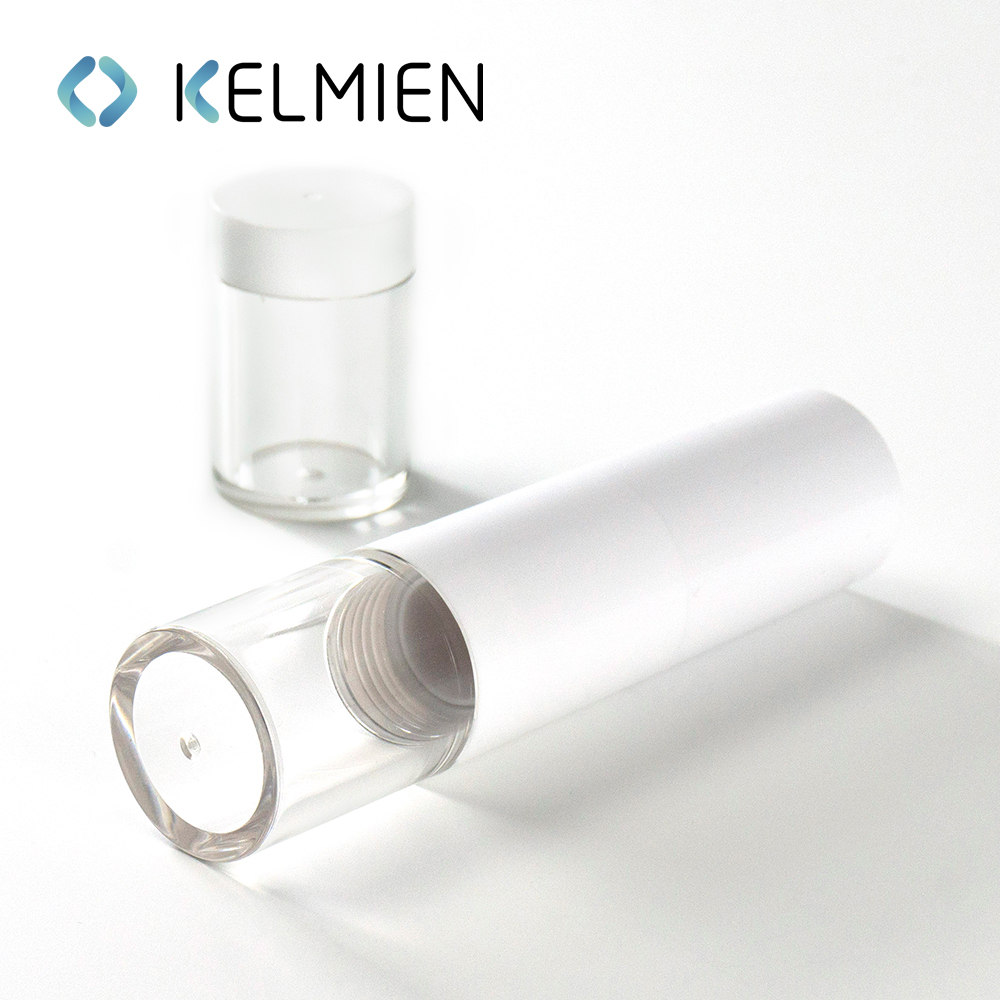

Круглый 10 мл тушь пустой бутылки трубки с тушью кисть косметический пакет оптовая

Круглый 10 мл тушь пустой бутылки трубки с тушью кисть косметический пакет оптовая -

Цветной флакон с кисточкой для туши для ресниц и отлитый под давлением

Цветной флакон с кисточкой для туши для ресниц и отлитый под давлением -

3.5 г капсулы помады трубки бальзам для губ пустой оболочки трубки оптом

3.5 г капсулы помады трубки бальзам для губ пустой оболочки трубки оптом -

ООО КэМэй Гуандун Пластиковые Изделия осуществляет прямые поставки литьевых круглых тубусов для блеска губ объёмом 5 мл (пустая упаковка)

ООО КэМэй Гуандун Пластиковые Изделия осуществляет прямые поставки литьевых круглых тубусов для блеска губ объёмом 5 мл (пустая упаковка) -

Двусторонняя бутылка блеска для губ бутылка глазури губы трубки нектар губы масло пустой трубки цвет косметической упаковки фабрики OEM

Двусторонняя бутылка блеска для губ бутылка глазури губы трубки нектар губы масло пустой трубки цвет косметической упаковки фабрики OEM -

Круглые контейнеры для рассыпчатой пудры (пустые), литьё под давлением, с вращающейся сеткой и 3D-печатным новогодним рисунком. Прямые поставки с завода

Круглые контейнеры для рассыпчатой пудры (пустые), литьё под давлением, с вращающейся сеткой и 3D-печатным новогодним рисунком. Прямые поставки с завода

Связанный поиск

Связанный поиск- Дешевые контейнеры для макияжа

- Фабрика основы для губной помады

- Лучшие покупатели жидкости для роста ресниц из китая

- Фабрика по производству тюбиков для ресниц с логотипом на заказ

- корпус компактной пудры с зеркалом

- Oem тушь для ресниц + подводка для глаз 2-в-1 твердый тюбик

- Ведущая страна по закупке дешевых контейнеров для туши для ресниц

- Дешевые жидкие бутылки для губной помады из ведущих стран-покупателей

- Лучшие покупатели туши для ресниц с щеточкой в китае

- Основные покупатели сменных тюбиков для помады