Фабрика баночек для консилера

Итак, мы говорим о фабрика баночек для консилера. На первый взгляд – просто, верно? Пластик, дизайн, печать. Но потом начинаешь копать глубже, и понимаешь, что это целый комплекс задач, где мелочи могут сыграть огромную роль. Часто встречаются ошибки, которые кажутся незначительными, но в итоге влияют на репутацию и, конечно, на себестоимость. Попробую поделиться некоторыми наблюдениями и опытом. Не претендую на абсолютную истину, конечно. У каждого своя специфика.

Обзор: Больше, чем просто пластик

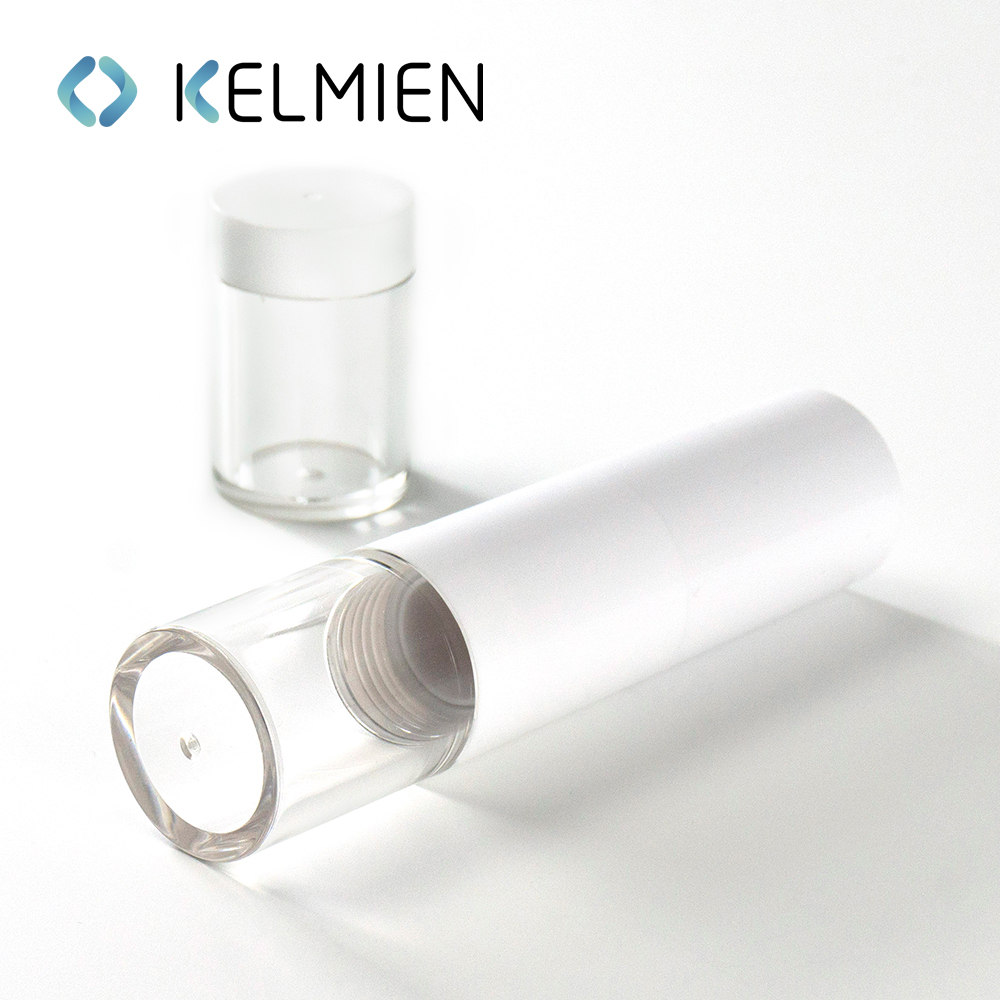

Производство упаковки для косметики – это не только литье. Это материалы, процессы, требования к качеству, и, конечно, постоянные изменения в потребительских предпочтениях. Возьмем, к примеру, контейнеры для консилера. Они должны быть герметичными, стойкими к царапинам, удобными в использовании и, естественно, эстетичными. Просто так взять и слепить что-то – не получится. И вот тут начинаются вопросы выбора материала, типа литья, и, конечно, финишной обработки. Слишком быстрый процесс литья – и появляется микротрещина, которая через месяц превращается в серьезную проблему.

Недавно столкнулись с ситуацией, когда партия банок для туши сфокусировалась, потом выявили дефекты – подтеки краски на внутренней поверхности. Пришлось переделывать всю партию, что, конечно, неприятно. По всей видимости, ошибка была в настройке оборудования для нанесения краски – слишком низкая температура, не оптимальный расход. Постоянный контроль параметров – это залог успеха, это аксиома. А еще – правильный выбор краски, она должна быть совместима с материалом и выдерживать высокие температуры и механические нагрузки.

Регулярные проверки и сертификация материалов – это обязательный пункт. Мы всегда работаем только с проверенными поставщиками и тщательно проверяем каждый новый материал перед началом производства. Это позволяет избежать многих проблем в дальнейшем. Ведь от качества сырья напрямую зависит качество готовой продукции.

Выбор материалов: Полипропилен, полиэтилен, ПЭТ

Да, выбора много. Полипропилен (PP) – бюджетный вариант, но не самый стойкий. Полиэтилен (PE) – более гибкий, но может деформироваться под воздействием высоких температур. ПЭТ (PET) – самый прочный и термостойкий, но и самый дорогой. Для банок для консилера часто выбирают PP или PE, для упаковки для теней – ПЭТ, особенно если нужно обеспечить долговечность и защиту от влаги. При выборе материала нужно учитывать не только стоимость, но и функциональность, и конечно, требования к дизайну.

Важно помнить о различиях в маркировке полимеров. Не все полипропилены одинаковы. Например, существуют полипропилены с добавками, повышающими их ударную прочность или термостойкость. Необходимо внимательно изучать технические характеристики каждого материала перед заказом.

Мы всегда тестируем образцы материалов перед заказом партии. Заказываем небольшие тестовые партии, проводим испытания на прочность, термостойкость и устойчивость к царапинам. Это позволяет избежать неприятных сюрпризов в дальнейшем.

Технологии литья: Впрыск, выдув, ротационное

Разные технологии – для разных задач. Впрыск – самый распространенный метод, идеально подходит для массового производства. Он позволяет получать детали сложной формы с высокой точностью. Но впрыск может быть не самым экономичным вариантом для небольших партий. Выдув – используется для производства емкостей с толстыми стенками, например, для банок для тонального крема. Ротационное литье – подходит для производства больших и полых деталей, например, для контейнеров для кремов. Каждая технология имеет свои преимущества и недостатки, и выбор зависит от конкретного продукта.

Литье под давлением – это, конечно, стандарт. Но и здесь есть тонкости. Нужно правильно подобрать параметры литья: температуру расплава, давление, скорость подачи пластика. Неправильные параметры могут привести к дефектам: трещинам, вкраплениям, деформациям. И это уже дополнительные затраты на переделку или брак.

Современное оборудование позволяет контролировать процесс литья в режиме реального времени. Это позволяет оперативно выявлять и устранять проблемы. Мы используем системы автоматического контроля температуры и давления, что позволяет значительно повысить качество продукции и снизить количество брака.

Оптимизация процесса литья: Ключ к экономии

Да, фабрика баночек для консилера, как и любая производственная площадка, стремится к оптимизации. И здесь процесс литья играет ключевую роль. Анализируем каждый этап, от подготовки формы до отгрузки готовой продукции. Ищем узкие места, где можно улучшить эффективность.

Например, мы внедрили систему автоматического охлаждения форм. Это позволяет сократить время цикла литья и повысить производительность. А еще – оптимизировали процесс очистки форм, что снизило количество брака.

Использование симуляционного моделирования позволяет прогнозировать возможные проблемы и оптимизировать параметры литья до начала производства. Это позволяет избежать дорогостоящих ошибок и сэкономить время и деньги.

Дизайн и печать: От эстетики к функциональности

Дизайн – это не просто красивая картинка. Это важный элемент маркетинга. Упаковка должна привлекать внимание покупателей и соответствовать имиджу бренда. Дизайн должен быть функциональным – удобным в использовании, эргономичным.

Печать на упаковке – это тоже важный этап. Нужно использовать качественные краски, которые не выгорают и не стираются. Нужно учитывать тип материала и особенности печати. И конечно, нужно контролировать качество печати, чтобы избежать ошибок и неточностей.

В последнее время все большую популярность приобретает персонализация упаковки. Это позволяет создать уникальный продукт, который будет выделяться на фоне конкурентов. Мы предлагаем различные варианты персонализации: нанесение логотипа, индивидуальный дизайн, QR-коды.

Сейчас активно используют 3D-печать для прототипирования дизайна и создания индивидуальных решений. Это позволяет быстро и дешево протестировать различные варианты дизайна и выбрать наиболее оптимальный.

Реальные кейсы и ошибки

Делюсь примером. Однажды заказывали производство банок для консилера с тиснением. Заказчик хотел создать эффект премиальности. Но тиснение получилось слишком глубоким, что привело к деформации пластика. Пришлось переделывать всю партию. Ошибка была в неправильном выборе технологии тиснения и настройке оборудования.

Еще один случай. Заказывали производство упаковки для теней с прозрачной крышкой. Крышка получилась слишком тонкой и легко ломалась. Пришлось использовать более толстый материал, что увеличило себестоимость. Ошибка была в неправильном выборе материала.

Мы всегда стараемся извлекать уроки из ошибок и внедрять лучшие практики в свою работу. Наши клиенты ценят наш опыт и профессионализм.

Что дальше?

Рынок косметической упаковки постоянно меняется. Появляются новые материалы, новые технологии, новые требования. Нужно постоянно следить за тенденциями и адаптироваться к ним. Мы продолжаем развиваться и совершенствовать свои процессы, чтобы предлагать нашим клиентам лучшие решения.

В планах - внедрение новых технологий печати, расширение ассортимента материалов, усиление контроля качества. И, конечно, постоянное обучение персонала. Ведь от квалификации наших сотрудников зависит качество нашей продукции. Конкуренция жесткая, но мы уверены в своих силах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Выдвижные кисти для макияжа портативный пластиковый порошок пустой бутылки пакет косметический упаковка

Выдвижные кисти для макияжа портативный пластиковый порошок пустой бутылки пакет косметический упаковка -

3.5 г капсулы помады трубки бальзам для губ пустой оболочки трубки оптом

3.5 г капсулы помады трубки бальзам для губ пустой оболочки трубки оптом -

Круглые многоцветные контейнеры для рассыпчатой пудры с сеткой (пустые), литьё под давлением, оптовые продажи напрямую с завода

Круглые многоцветные контейнеры для рассыпчатой пудры с сеткой (пустые), литьё под давлением, оптовые продажи напрямую с завода -

Косметические упаковочные материалы макияж упаковка оболочки порошок случае сформулированы фундамент оболочки защелки крышка глянцевый УФ квадратных пластиковых оболочек

Косметические упаковочные материалы макияж упаковка оболочки порошок случае сформулированы фундамент оболочки защелки крышка глянцевый УФ квадратных пластиковых оболочек -

Квадратная бутылка блеска для губ пробка нектара губ масло пустой пробки цвет косметической упаковки OEM

Квадратная бутылка блеска для губ пробка нектара губ масло пустой пробки цвет косметической упаковки OEM -

Туба для румян с овальной крышкой-фиксатором индивидуального производства корректор контура упаковка для косметики

Туба для румян с овальной крышкой-фиксатором индивидуального производства корректор контура упаковка для косметики -

3.5 г квадратная трубка помады магнитная помада упаковочный материал пустой оболочки трубки оптом

3.5 г квадратная трубка помады магнитная помада упаковочный материал пустой оболочки трубки оптом -

Круглый груминг палка трубки хайлайтер тени палка оболочка консилер палка пакет косметический пластик упаковка снарядов

Круглый груминг палка трубки хайлайтер тени палка оболочка консилер палка пакет косметический пластик упаковка снарядов -

Иридесцентные пустые тубы для туши со щёточкой (литьё под давлением). Прямые оптовые поставки от производителя упаковки для косметики

Иридесцентные пустые тубы для туши со щёточкой (литьё под давлением). Прямые оптовые поставки от производителя упаковки для косметики -

3,5 г квадратный высокий класс поворотный помада трубки пустой оболочки трубки оптомм

3,5 г квадратный высокий класс поворотный помада трубки пустой оболочки трубки оптомм -

Круглые жидкие помады пробирки блеск для губ пробирки глазурь для губ пробирки нектар для губ пустые пробирки макияж пакеты

Круглые жидкие помады пробирки блеск для губ пробирки глазурь для губ пробирки нектар для губ пустые пробирки макияж пакеты -

Оптовые продажи круглых переносных банок для рассыпчатой пудры 5 г с выдвижной кистью (пустая упаковка)

Оптовые продажи круглых переносных банок для рассыпчатой пудры 5 г с выдвижной кистью (пустая упаковка)

Связанный поиск

Связанный поиск- Oem упаковка для туши для ресниц

- Лучшие покупатели превосходных упаковок блеска для губ

- Ведущая страна по производству дешевой пустой упаковки для губной помады

- Фабрика пустых тюбиков для губной помады

- Дешевые изогнутые стекла упаковка блеск для губ

- Лучшие покупатели прозрачных пластиковых тюбиков для губной помады

- Ведущие страны по производству известных контейнеров для рассыпчатой пудры

- Производители пустых гильз для пудры

- Основы для губной помады из китая

- Круглый стик для крем-румянов с индивидуальным логотипом