Фабрика квадратных тюбиков для блеска для губ

Квадратные тюбики для блеска для губ… звучит просто, но на практике это целый мир. Часто, при первом знакомстве с производством косметических упаковок, акцент делается на традиционные круглые формы. Однако, спрос на альтернативные варианты растет, и понимание особенностей производства именно квадратных тюбиков становится ключевым для многих производителей. В этой статье я поделюсь своим опытом, с которым сталкивался, и расскажу о потенциальных подводных камнях, а также способах их преодоления.

Первое впечатление: кажущаяся простота, скрытые сложности

На первый взгляд, производство квадратных тюбиков кажется не сложнее, чем круглых. Теоретически, это просто изменение формы матрицы. Однако, на практике, геометрия играет огромную роль. Нужно учитывать точность размеров, качество соединения деталей и, конечно, эстетические аспекты. Небольшой перекос в одной из сторон может привести к неприятным последствиям – от некрасивого внешнего вида до проблем с герметичностью.

Помню один случай, когда мы работали над заказом для одной крупной косметической компании. Заказчик хотел квадратные тюбики определенного размера, очень точного. Начали с прототипирования, и результат был далек от идеала. Тюбики получались с небольшим смещением сторон. Пришлось переделывать матрицу, что значительно увеличило сроки и стоимость производства. Это был ценный урок – точность и контроль качества на каждом этапе – залог успешного результата.

Зачастую, люди недооценивают необходимость специализированного оборудования. Не любой пресс может обеспечить необходимое качество и точность для квадратных тюбиков. Нужно обладать специализированными прессами, способными выдерживать высокие нагрузки и обеспечивать ровные, четкие углы. Не говоря уже о правильном выборе материала – от него напрямую зависит внешний вид готового изделия.

Проблемы с материалом и его обработкой

Выбор материала для квадратных тюбиков – это отдельная история. ПВХ, полипропилен, полиэтилен… каждый материал имеет свои свойства и требует определенной технологии обработки. Например, полипропилен более устойчив к воздействию внешних факторов, но сложнее в формовке, чем ПВХ. И вот тут уже приходят в игру наши специалисты, обладающие опытом работы с разными материалами. Важно учитывать не только физические свойства материала, но и его влияние на внешний вид готового изделия, его прозрачность, блеск и т.д.

Мы часто сталкиваемся с проблемами при работе с материалами, содержащими красители или пигменты. Не всегда удается добиться равномерного распределения цвета в тюбике, что может привести к неоднородности внешнего вида. Поэтому, при выборе материала важно учитывать его состав и особенности обработки. Это требует тщательной подготовки и контроля качества на всех этапах производства. Недавно нам заказчик прислал образцы с неровным цветом, выяснилось, что партия материала была некачественной. Это привело к значительным задержкам и дополнительным затратам на переработку.

Кроме того, стоит помнить о влиянии температуры и давления на качество материала. Неправильная настройка параметров пресса может привести к деформации тюбика, появлению трещин или других дефектов. Поэтому, необходимо тщательно контролировать технологический процесс и проводить регулярные проверки качества продукции.

Контроль качества: не от чего отказываться

Контроль качества – это критически важный этап производства квадратных тюбиков. Недостаточно просто выпускать большое количество продукции – необходимо гарантировать ее соответствие требованиям заказчика и стандартам качества. Наш контроль качества включает в себя несколько этапов: визуальный осмотр, измерение размеров, проверку герметичности и тестирование на устойчивость к внешним воздействиям.

Визуальный осмотр – это первый и самый простой этап контроля качества. На этом этапе проверяются тюбики на наличие дефектов, таких как трещины, сколы, царапины, неоднородность цвета и т.д. Измерения размеров – это более точный метод контроля качества. На этом этапе проверяется соответствие размеров тюбиков заявленным в техническом задании. Проверка герметичности – это необходимый этап контроля качества, особенно для тюбиков для блеска для губ и туши. На этом этапе проверяется, не протекает ли тюбик и не теряет ли он свои свойства.

Мы используем современное оборудование для контроля качества, включая координатно-измерительные машины, спектральные анализаторы и другое. Это позволяет нам выявлять дефекты на ранних стадиях производства и предотвращать выпуск некачественной продукции. Конечно, даже с использованием современного оборудования иногда возникают проблемы. Например, бывает сложно выявить мелкие дефекты, такие как микротрещины или неровности поверхности. В таких случаях приходится прибегать к ручному контролю качества, что требует высокой квалификации операторов.

Специальные требования к упаковке

Не стоит забывать и о требованиях к упаковке. Квадратные тюбики часто упаковываются в коробки или блистеры. Важно, чтобы упаковка была прочной, защищала тюбики от повреждений и соответствовала требованиям заказчика. Мы предлагаем различные варианты упаковки, включая картонные коробки, блистеры, шелковые коробки и другие.

Современные тенденции в упаковке направлены на использование экологически чистых материалов. Все больше производителей косметики выбирают упаковку из переработанного картона или биоразлагаемых пластиков. Это позволяет снизить негативное воздействие на окружающую среду и повысить привлекательность бренда. Мы активно сотрудничаем с поставщиками экологически чистых материалов и предлагаем своим клиентам различные варианты упаковки, соответствующие их требованиям.

Иногда возникает проблема с логистикой упаковки. Особенно это актуально при больших объемах производства. Нужно правильно организовать хранение и транспортировку упаковки, чтобы избежать ее повреждений. Мы предлагаем комплексные решения по логистике упаковки, которые включают в себя хранение, транспортировку и контроль качества. Это позволяет нашим клиентам сэкономить время и деньги на управлении логистикой.

Технологические особенности производства

Технологический процесс производства квадратных тюбиков состоит из нескольких этапов: подготовка материала, формовка, охлаждение, отделка и упаковка. Каждый этап требует строгого контроля и соблюдения технологических параметров.

Подготовка материала – это процесс очистки и подготовки материала к формовке. На этом этапе материал может быть подвергнут грануляции, измельчению и другим операциям. Формовка – это процесс придания материалу нужной формы. На этом этапе материал помещается в пресс, где под воздействием высокого давления он принимает форму квадратного тюбика. Охлаждение – это процесс охлаждения тюбика после формовки. На этом этапе тюбик затвердевает и приобретает окончательные свойства. Отделка – это процесс придания тюбику дополнительного внешнего вида. На этом этапе тюбик может быть покрыт лаком, нанесен рисунок или логотип. Упаковка – это процесс упаковки тюбика в коробку или блистер.

Мы используем современное оборудование для производства квадратных тюбиков, включая прессы, термоформовочные машины и другое. Наше оборудование позволяет нам производить тюбики высокого качества с минимальными затратами. Мы постоянно модернизируем наше оборудование и внедряем новые технологии, чтобы повысить эффективность производства и снизить воздействие на окружающую среду. В частности, недавно мы установили новую систему автоматического контроля качества, которая позволяет нам выявлять дефекты на ранних стадиях производства и предотвращать выпуск некачественной продукции.

Решение конкретной проблемы: оптимизация производственного цикла

Недавно один из наших клиентов столкнулся с проблемой низкой производительности. Оказалось, что большая часть времени тратится на переналадку оборудования между разными типами тюбиков. Мы провели анализ производственного цикла и предложили ряд мероприятий по его оптимизации. Это включало в себя внедрение автоматической системы переналадки оборудования, оптимизацию маршрута движения материалов и обучение персонала новым технологиям. В результате, производительность увеличилась на 20%, а время переналадки сократилось на 50%.

Конечно, каждый случай уникален, и не всегда можно найти универсальное решение. Но мы всегда стараемся найти оптимальный подход, учитывая специфику каждого клиента и особенности его производства. Наши специалисты готовы предложить вам комплексные решения, которые помогут вам повысить эффективность производства, снизить затраты и улучшить качество продукции.

Помимо технологических решений, важно правильно

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Косметические упаковочные материалы макияж упаковка оболочки порошок случае сформулированы фундамент оболочки защелки крышка глянцевый УФ квадратных пластиковых оболочек

Косметические упаковочные материалы макияж упаковка оболочки порошок случае сформулированы фундамент оболочки защелки крышка глянцевый УФ квадратных пластиковых оболочек -

Туба для румян с овальной крышкой-фиксатором индивидуального производства корректор контура упаковка для косметики

Туба для румян с овальной крышкой-фиксатором индивидуального производства корректор контура упаковка для косметики -

3.5 г круглый поворотный помада трубки бальзам для губ пустой оболочки трубки оптом

3.5 г круглый поворотный помада трубки бальзам для губ пустой оболочки трубки оптом -

Цветной флакон с кисточкой для туши для ресниц и отлитый под давлением

Цветной флакон с кисточкой для туши для ресниц и отлитый под давлением -

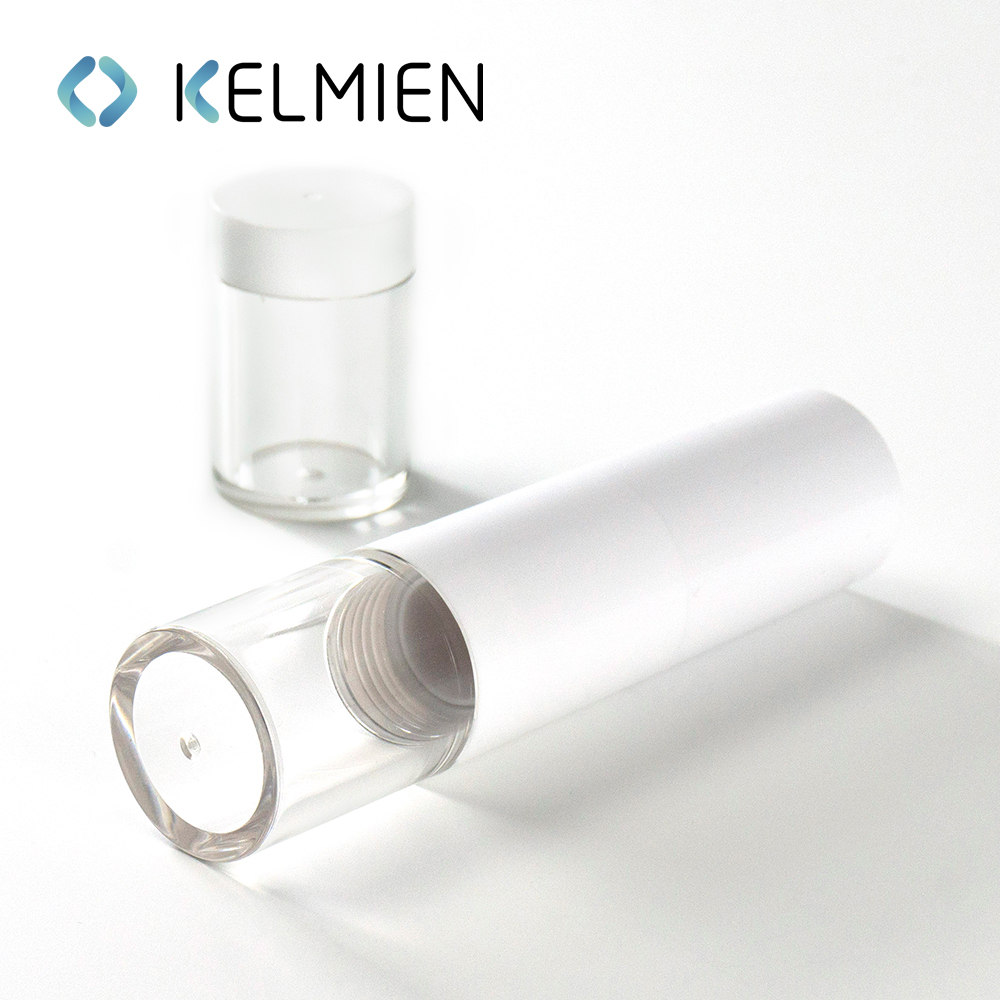

Квадратная бутылка блеска для губ пробка нектара губ масло пустой пробки цвет косметической упаковки OEM

Квадратная бутылка блеска для губ пробка нектара губ масло пустой пробки цвет косметической упаковки OEM -

Круглый 10 мл тушь пустой бутылки трубки с тушью кисть косметический пакет оптовая

Круглый 10 мл тушь пустой бутылки трубки с тушью кисть косметический пакет оптовая -

3.5 г квадратная трубка помады магнитная помада упаковочный материал пустой оболочки трубки оптом

3.5 г квадратная трубка помады магнитная помада упаковочный материал пустой оболочки трубки оптом -

Многофункциональная цилиндрическая упаковка для румян с аппликатором и кистью из пластика

Многофункциональная цилиндрическая упаковка для румян с аппликатором и кистью из пластика -

Круглые многоцветные контейнеры для рассыпчатой пудры с сеткой (пустые), литьё под давлением, оптовые продажи напрямую с завода

Круглые многоцветные контейнеры для рассыпчатой пудры с сеткой (пустые), литьё под давлением, оптовые продажи напрямую с завода -

3,5 г квадратный высокий класс поворотный помада трубки пустой оболочки трубки оптомм

3,5 г квадратный высокий класс поворотный помада трубки пустой оболочки трубки оптомм -

Оптовые продажи круглых переносных банок для рассыпчатой пудры 5 г с выдвижной кистью (пустая упаковка)

Оптовые продажи круглых переносных банок для рассыпчатой пудры 5 г с выдвижной кистью (пустая упаковка) -

Иридесцентные пустые тубы для туши со щёточкой (литьё под давлением). Прямые оптовые поставки от производителя упаковки для косметики

Иридесцентные пустые тубы для туши со щёточкой (литьё под давлением). Прямые оптовые поставки от производителя упаковки для косметики

Связанный поиск

Связанный поиск- Цена бутылочки с раствором для роста ресниц

- Производители пустых контейнеров для губной помады

- Поставщики блеска для губ в изогнутой стеклянной упаковке

- Оптовая продажа пустых упаковок для консилеров от ведущих покупателей

- Ведущий покупатель упаковки для тональных средств

- Цена упаковки тонального крема

- Крупнейшие покупатели oem поворотный тюбик для губной помады

- Крупнейшие покупатели oem розовых флаконов туши для ресниц

- Поставщики блеска для губ

- Поставщики упаковки для туши для ресниц