Фабрика сита для сыпучей пудры

Фабрика сита для сыпучей пудры – звучит как что-то из старого советского производства, правда? И часто люди думают, что это простой процесс: берешь сетку, засыпаешь порошок, готов. Но реальность, как всегда, гораздо сложнее. Мы в ООО КэМэй Гуандун Пластиковые Изделия занимаемся этим уже много лет, и могу сказать, что это требует внимательного подхода к материалам, технологиям и, конечно же, опыту. Сегодня хочу поделиться некоторыми наблюдениями, которые, надеюсь, будут полезны тем, кто задумывается об организации производства подобных контейнеров.

Откуда берутся проблемы? Материалы и их свойства

Первое, на что стоит обратить внимание – это выбор материала. Слишком дешевый пластик может давать неровности, царапины и вообще не обеспечивать нужной чистоты и однородности порошка. Он может крошиться, попадать в продукт и, что самое неприятное, изменять свой состав при контакте с активными ингредиентами пудры. Мы часто сталкиваемся с ситуацией, когда клиент выбирает материал, исходя только из цены, а потом жалуется на качество готовой продукции – на неровное распределение пигмента, на то, что порошок скатывается в комки. Хороший вариант – это полипропилен (PP) или полиэтилен высокой плотности (HDPE). Они устойчивы к воздействию многих химических веществ, достаточно прочные и легко поддаются формовке. Но даже здесь есть нюансы: необходимо учитывать степень прозрачности, текстуру поверхности и возможность нанесения логотипа.

Иногда, даже при использовании 'хорошего' пластика, возникают проблемы с адгезией. Порошок может не равномерно распределяться по стенкам, оставляя 'пустые' участки. Это связано с поверхностным натяжением и пористостью материала. Для решения этой проблемы мы часто используем специальные покрытия или предварительную обработку поверхности.

Мы работаем с различными видами пластика и часто консультируем клиентов по выбору оптимального материала. Недавно клиенту, производящему декоративную косметику, мы рекомендовали использование поликарбоната (PC) для изготовления компактных контейнеров, так как этот материал обеспечивает высокую механическую прочность и устойчивость к истиранию. Это позволило им значительно увеличить срок службы готовой продукции и снизить количество брака.

Особенности работы с прозрачными материалами

Работа с прозрачным пластиком имеет свои специфические требования. Важно обеспечить отсутствие дефектов, таких как пузырьки, царапины и разводы. Даже незначительные дефекты могут визуально ухудшить внешний вид готового продукта и снизить его привлекательность для потребителя. Поэтому особенно важно использовать качественное оборудование и строго соблюдать технологию производства.

Мы используем высококачественные литьевые формы, изготовленные из твердых сплавов, чтобы обеспечить гладкую поверхность и отсутствие дефектов. Также мы применяем специальные методы обработки поверхности, такие как полировка и покрытие антибликовым слоем.

Один из самых распространенных вопросов – это защита от ультрафиолета. Даже если контейнеры не будут подвергаться длительному воздействию солнечных лучей, ультрафиолет может вызвать изменение цвета и ухудшение прозрачности пластика. В этом случае мы рекомендуем использовать пластик с добавками, блокирующими ультрафиолетовое излучение.

Формовка и качество поверхности – ключевые моменты

Способ формовки напрямую влияет на качество поверхности и геометрию готовых контейнеров. Мы используем различные методы, включая литье под давлением, экструзию и термоформовку. Литье под давлением – это самый распространенный и экономичный метод для массового производства.

Важно правильно подобрать параметры литья, такие как температура, давление и скорость охлаждения. Несоблюдение этих параметров может привести к образованию дефектов, таких как трещины, вздутия и деформация.

В нашей компании мы применяем систему контроля качества на каждом этапе производства. Это включает в себя визуальный осмотр, измерение размеров, проверку механических свойств и тестирование на герметичность.

Проблемы с усадкой материала

Усадка материала при охлаждении – это неизбежный процесс, который необходимо учитывать при проектировании литьевой формы. Неправильный расчет усадки может привести к образованию дефектов, таких как перекосы и деформации.

Мы используем специальные программы для расчета усадки материала, а также проводим тестовые литья для проверки правильности параметров. Это позволяет нам избежать проблем с геометрией готовых контейнеров.

Также важно учитывать температурный режим в литьевой камере. Неравномерное охлаждение может привести к образованию напряжения в материале и деформации контейнеров.

Сетка для сыпучей пудры: конструкция и выбор

Теперь о самой 'сетьке'. Вопрос не только в материале контейнера, но и в сетке, которая обеспечивает фильтрацию и позволяет порошку равномерно распределяться. Здесь важна плотность сетки, размер ячеек и материал. Чаще всего используется металлическая сетка из нержавеющей стали, но можно встретить и варианты из пластика.

Необходимо учитывать, что сетка должна быть достаточно прочной, чтобы выдерживать вес порошка и не деформироваться при транспортировке и хранении.

Мы часто экспериментируем с различными конструкциями сеток, чтобы добиться оптимального распределения порошка. Например, мы используем сетки с пористой структурой, которые обеспечивают более равномерное распределение и предотвращают скатывание порошка в комки.

Важность антистатической обработки сетки

Для некоторых видов порошков, особенно порошков с низким коэффициентом трения, необходимо использовать антистатическую обработку сетки. Это предотвращает прилипание порошка к сетке и обеспечивает более плавное и равномерное распределение.

Мы применяем различные методы антистатической обработки, включая нанесение специальных покрытий и использование антистатических материалов.

В нашей компании мы также используем системы вакуумной фильтрации для удаления пыли и примесей из порошка перед его засыпкой в контейнеры. Это позволяет обеспечить высокую чистоту и качество готовой продукции.

Автоматизация и контроль качества – путь к эффективности

В современном производстве фабрика сита для сыпучей пудры немыслима без автоматизации. Автоматизация позволяет снизить затраты на рабочую силу, повысить производительность и улучшить качество продукции.

Мы используем различные виды автоматизированного оборудования, включая роботов, конвейеры и системы управления. Это позволяет нам максимально оптимизировать производственный процесс и минимизировать человеческий фактор.

Важным этапом является контроль качества на всех этапах производства. Мы используем современное оборудование для контроля размеров, формы, цвета и механических свойств готовых контейнеров. Это позволяет нам гарантировать высокое качество продукции и удовлетворение потребностей наших клиентов.

Системы видеонаблюдения и машинного зрения

Мы используем системы видеонаблюдения и машинного зрения для автоматического контроля качества готовой продукции. Это позволяет нам выявлять дефекты на ранних этапах производства и предотвращать их попадание в конечный продукт.

Системы машинного зрения могут использоваться для автоматического измерения размеров, выявления царапин и других дефектов. Это позволяет нам значительно сократить время контроля качества и повысить его точность.

Мы постоянно совершенствуем наши системы контроля качества, чтобы соответствовать самым высоким требованиям рынка.

В заключение, хочу сказать, что производство контейнеров для рассыпчатой пудры – это непростой, но увлекательный процесс. Он требует внимательного подхода к материалам, технологиям и контролю качества. Мы в ООО КэМэй Гуандун Пластиковые Изделия постоянно совершенствуем наши производственные процессы, чтобы предлагать нашим клиентам продукцию высочайшего качества и обеспечивать их конкурентоспособность на рынке. Если у вас есть вопросы или вам нужна консультация, обращайтесь – всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

3.5 г квадратная трубка помады магнитная помада упаковочный материал пустой оболочки трубки оптом

3.5 г квадратная трубка помады магнитная помада упаковочный материал пустой оболочки трубки оптом -

ООО КэМэй Гуандун Пластиковые Изделия осуществляет прямые оптовые поставки круглых стиков для румян с производства

ООО КэМэй Гуандун Пластиковые Изделия осуществляет прямые оптовые поставки круглых стиков для румян с производства -

Выдвижные кисти для макияжа портативный пластиковый порошок пустой бутылки пакет косметический упаковка

Выдвижные кисти для макияжа портативный пластиковый порошок пустой бутылки пакет косметический упаковка -

Квадратная бутылка блеска для губ пробка нектара губ масло пустой пробки цвет косметической упаковки OEM

Квадратная бутылка блеска для губ пробка нектара губ масло пустой пробки цвет косметической упаковки OEM -

Цвет косметической упаковки фабрики оптовой прямой продажи ABS литья под давлением тонкий цвет столкновения тушь пустой бутылки трубки

Цвет косметической упаковки фабрики оптовой прямой продажи ABS литья под давлением тонкий цвет столкновения тушь пустой бутылки трубки -

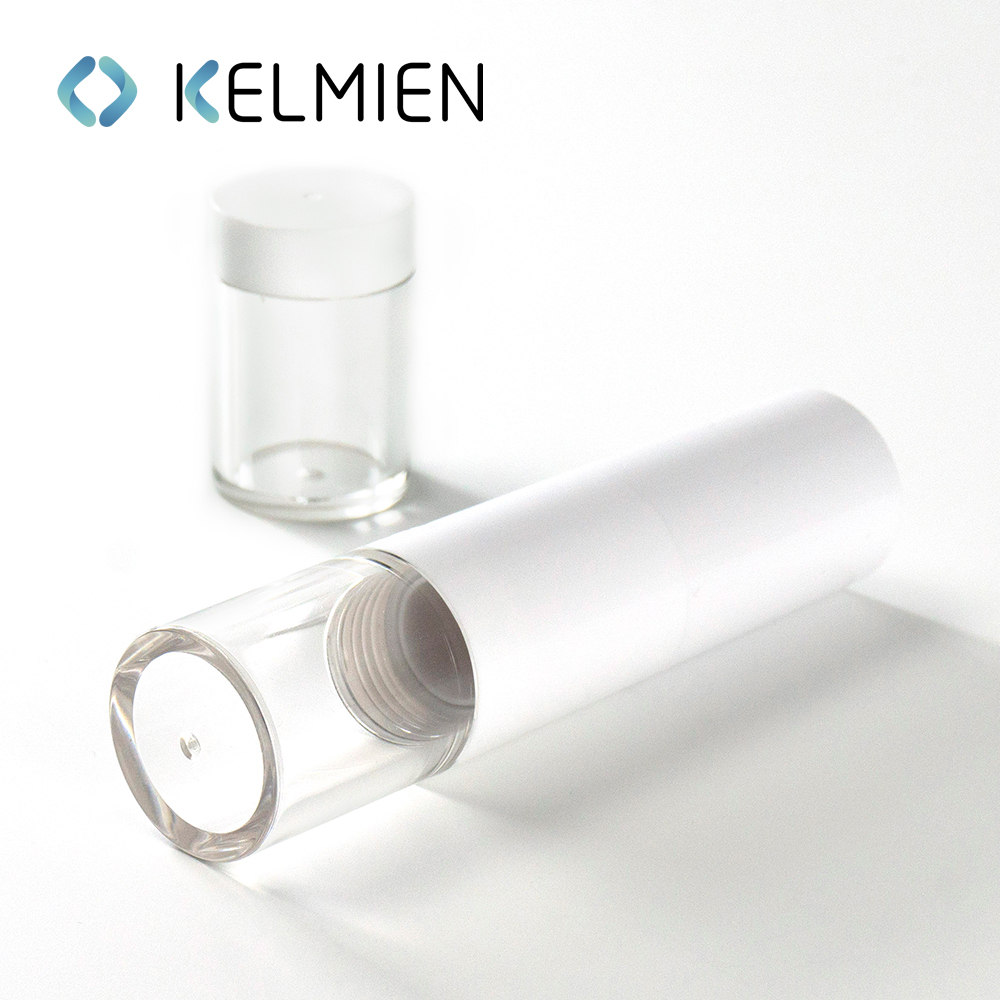

Круглые контейнеры для рассыпчатой пудры (пустые), литьё под давлением, с вращающейся сеткой и 3D-печатным новогодним рисунком. Прямые поставки с завода

Круглые контейнеры для рассыпчатой пудры (пустые), литьё под давлением, с вращающейся сеткой и 3D-печатным новогодним рисунком. Прямые поставки с завода -

Квадратная бутылка блеска для губ пробка нектара губ масло пустой пробки цвет косметический пакет OEM пользовательские обработки

Квадратная бутылка блеска для губ пробка нектара губ масло пустой пробки цвет косметический пакет OEM пользовательские обработки -

Косметические упаковочные материалы макияж упаковка оболочки порошок случае формулировки с зеркалом защелки крышка глянцевый УФ консилер пластиковые оболочки

Косметические упаковочные материалы макияж упаковка оболочки порошок случае формулировки с зеркалом защелки крышка глянцевый УФ консилер пластиковые оболочки -

3.5 г капсулы помады трубки бальзам для губ пустой оболочки трубки оптом

3.5 г капсулы помады трубки бальзам для губ пустой оболочки трубки оптом -

3,5 г квадратный высокий класс поворотный помада трубки пустой оболочки трубки оптомм

3,5 г квадратный высокий класс поворотный помада трубки пустой оболочки трубки оптомм -

Цветной флакон с кисточкой для туши для ресниц и отлитый под давлением

Цветной флакон с кисточкой для туши для ресниц и отлитый под давлением -

Круглый 10 мл тушь пустой бутылки трубки с тушью кисть косметический пакет оптовая

Круглый 10 мл тушь пустой бутылки трубки с тушью кисть косметический пакет оптовая

Связанный поиск

Связанный поиск- Цены на футляры для рассыпчатой пудры для теней

- Производители футляров для палитры для макияжа

- Oem тюбики для блеска для губ с насадками-кисточками от ведущих покупателей

- Крупнейшие покупатели пустой тары для губной помады в китае

- Пустой флакон для блеска губ 5 мл основная страна покупателя

- Индивидуальная упаковочная трубка для косметики

- Лучшие покупатели футляров для рассыпчатой пудры для теней

- Лучшие покупатели дешевых футляров для палитры для макияжа

- Поставщики симпатичных тюбиков для бальзама для губ

- Лучшие покупатели пустых флаконов для блеска для губ объемом 5 мл