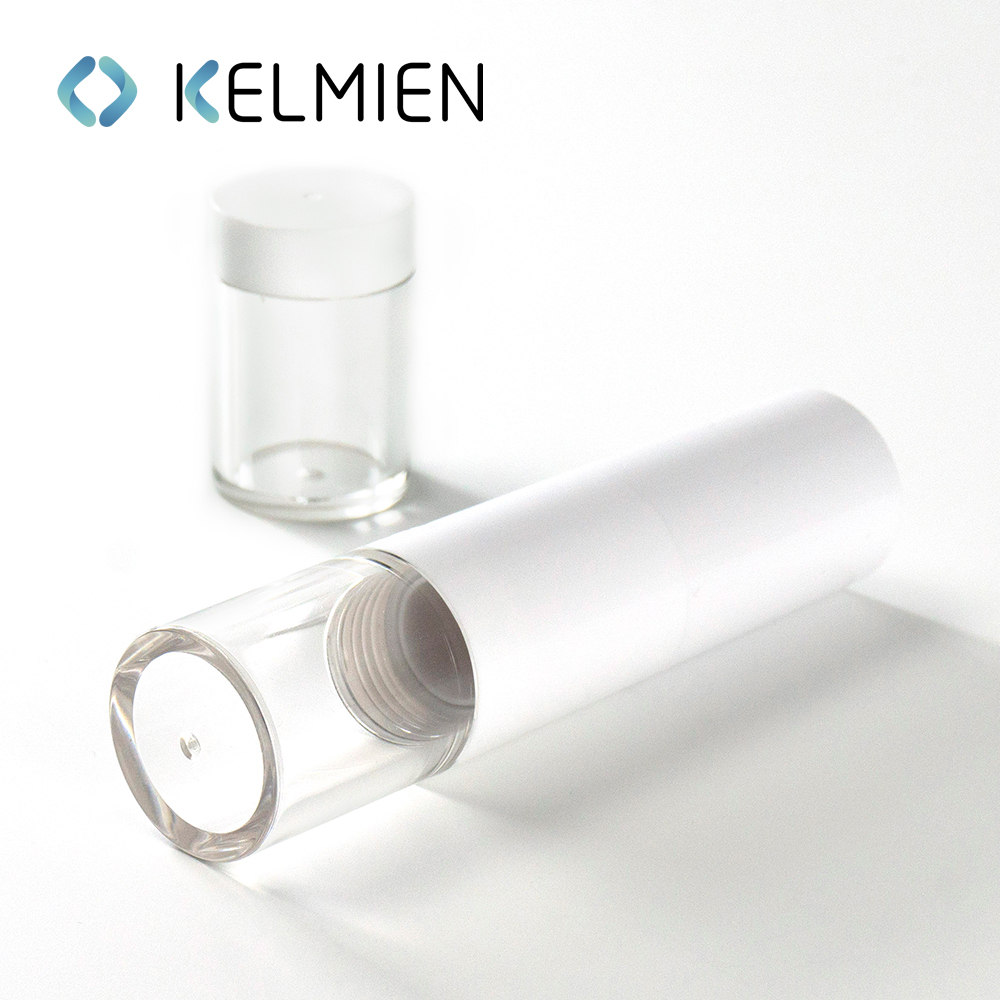

Фабрика с круглым пустым тюбиком для уходовой палочки

Фабрика с круглым пустым тюбиком для уходовой палочки – звучит как головоломка, но на самом деле это довольно распространенная проблема в производстве косметической упаковки. Часто это лишь верхушка айсберга, но сама ситуация подсвечивает ряд важных нюансов, касающихся не только дизайна, но и логистики, материалов и, конечно, контроля качества. Сегодня хочу поделиться опытом, как мы сталкивались с подобным, и какие решения находили. Это не теоретические рассуждения, а конкретные ситуации из практики, попытки понять причины и, что самое главное, предотвратить повторение.

Почему пустой тюбик – это всегда проблема?

Сразу скажу, что дело не только в том, что тюбик пустой. Это сигнал о том, что где-то произошла ошибка: от брака в производстве, до неправильной комплектации заказа. Но, часто, это лишь симптом более глубокой проблемы – несовершенства системы.

Возьмем, к примеру, ситуацию, когда мы работали над серией упаковок для уходовых палочек. Заказчик хотел создать премиальный продукт, а мы получили жалобы на пустые экземпляры. Пришлось разбираться с каждым случаем индивидуально, что отнимало массу времени и ресурсов. Это не только финансовые потери, но и репутационные риски, ведь клиент, получивший пустой тюбик, не останется доволен.

Причина могла быть самой разной: от ошибки на линии наполнения, до проблем с герметичностью шва. Иногда это банальный человеческий фактор – неаккуратность оператора. Но именно такие ситуации заставляют задуматься о необходимости автоматизации процессов и более тщательного контроля на всех этапах производства. Мы, как компания ООО КэМэй Гуандун Пластиковые Изделия, специализирующаяся на производстве упаковки для косметики, понимаем, что автоматизация здесь – не просто тренд, а необходимость для поддержания высокого качества.

Анализ возможных причин возникновения дефекта

Когда появляется фабрика с круглым пустым тюбиком для уходовой палочки, важно провести тщательный анализ. Первый шаг – это выяснение, на каком этапе производства возникла проблема. Это может быть проблема с подачей материала, с самой формой тюбика, или с процессом наполнения. Мы в своей практике часто используем принцип '5 почему', чтобы докопаться до сути проблемы, а не просто устранять симптомы.

Например, в одном случае, выяснилось, что проблема была в неправильной настройке дозирующего насоса. Насос просто не подавал продукт в тюбик, в результате чего тот оставался пустым. Другой случай – дефект в материале тюбика, из-за которого он не мог удерживать содержимое. В таких ситуациях необходимо сотрудничать с поставщиками материалов, чтобы исключить повторение подобных проблем в будущем.

Регулярное техническое обслуживание оборудования – критически важно. Старые машины, особенно те, что эксплуатировались долгое время, подвержены поломкам, которые могут привести к появлению брака. Мы постоянно проводим модернизацию оборудования и обучение персонала, чтобы снизить риск возникновения дефектов.

Как предотвратить возникновение ситуации с пустыми тюбиками?

Предотвращение проблем всегда лучше, чем их устранение. И вот тут на сцену выходят различные системы контроля качества и процессы оптимизации.

Система контроля качества на каждом этапе

Недостаточно просто проверить готовую партию продукции. Необходимо осуществлять контроль качества на каждом этапе производства – от приемки сырья до отгрузки готовой продукции. Это включает в себя контроль размеров, формы, герметичности, а также наполнения.

Мы используем различные методы контроля качества, такие как визуальный осмотр, измерение параметров упаковки, а также тестирование герметичности. Важно, чтобы система контроля качества была не только эффективной, но и удобной в использовании. Поэтому мы постоянно разрабатываем и внедряем новые методы контроля качества, которые позволяют нам оперативно выявлять и устранять дефекты.

Например, мы внедрили систему автоматического контроля веса наполненных тюбиков. Это позволяет нам немедленно выявлять случаи, когда количество продукта в тюбике не соответствует заявленному. Такой подход позволяет избежать попадания брака к конечному потребителю.

Оптимизация производственных процессов

Помимо контроля качества, необходимо оптимизировать производственные процессы. Это включает в себя сокращение времени цикла производства, повышение производительности оборудования, а также снижение затрат на материалы.

Мы используем методы бережливого производства, такие как Lean и Six Sigma, для оптимизации производственных процессов. Это позволяет нам снижать количество отходов, повышать эффективность использования ресурсов и сокращать время цикла производства. Это, в свою очередь, снижает риск возникновения брака.

В частности, мы внедрили систему планирования производства, которая позволяет нам оптимизировать загрузку оборудования и избежать перегрузки отдельных участков производства. Это позволяет нам повышать производительность и снижать риск возникновения сбоев.

Обучение персонала и мотивация к качеству

Люди – это самый важный ресурс на производстве. Необходимо постоянно обучать персонал и мотивировать его к качеству. Это включает в себя обучение новым технологиям, а также повышение квалификации операторов.

Мы проводим регулярные тренинги для персонала, на которых обучаем их новым методам работы, а также повышаем их квалификацию. Кроме того, мы внедряем систему мотивации, которая стимулирует сотрудников к повышению качества работы. Это может быть как материальное поощрение, так и нематериальное признание.

Очень важно, чтобы сотрудники понимали свою ответственность за качество продукции. Именно они в первую очередь видят проблемы и могут предпринять меры для их устранения. Поэтому мы создаем в компании атмосферу, в которой каждый сотрудник чувствует себя ответственным за качество.

Практические кейсы и примеры решений

Есть несколько случаев, когда нам удалось успешно решить проблемы, связанные с пустыми тюбиками. Например, мы работали над серией упаковок для кремов для лица. В процессе производства выяснилось, что проблема заключалась в неправильной настройке системы дозирования. Мы провели диагностику оборудования, выявили причину проблемы и устранили ее. В результате удалось полностью устранить проблему с пустыми тюбиками.

Другой случай – мы работали над серией упаковок для сыпучих продуктов. В процессе производства выяснилось, что проблема заключалась в неправильном выборе материала тюбика. Мы провели анализ материалов и выбрали материал, который соответствовал требованиям к упаковке сыпучих продуктов. В результате удалось полностью устранить проблему с пустыми тюбиками.

Мы постоянно учимся на своих ошибках и стараемся внедрять лучшие практики в свою работу. Это позволяет нам постоянно улучшать качество продукции и снижать риск возникновения дефектов.

Заключение

Проблема с фабрикой с круглым пустым тюбиком для уходовой палочки – это не просто техническая проблема, а комплексная задача, требующая системного подхода. Важно не только выявлять и устранять дефекты, но и предотвращать их возникновение. Это требует инвестиций в современное оборудование, обучение персонала, а также внедрение эффективных систем контроля качества и процессов оптимизации. Мы в компании ООО КэМэй Гуандун Пластиковые Изделия готовы предложить комплексные решения для обеспечения высокого качества упаковки для вашей продукции.

Надеюсь, этот небольшой отчет, основанный на нашем опыте работы, окажется полезным. Если у вас возникнут какие-либо вопросы, пожалуйста, обращайтесь. Мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Косметические упаковочные материалы макияж упаковка оболочки порошок случае формулировки с зеркалом защелки крышка глянцевый УФ консилер пластиковые оболочки

Косметические упаковочные материалы макияж упаковка оболочки порошок случае формулировки с зеркалом защелки крышка глянцевый УФ консилер пластиковые оболочки -

6 мл круглый блеск для губ бутылка глазурь губы трубка нектар губы масло пустой трубки цвет косметический упаковка маркировка

6 мл круглый блеск для губ бутылка глазурь губы трубка нектар губы масло пустой трубки цвет косметический упаковка маркировка -

Круглый 10 мл тушь пустой бутылки трубки с тушью кисть косметический пакет оптовая

Круглый 10 мл тушь пустой бутылки трубки с тушью кисть косметический пакет оптовая -

3,5 г помада трубки пакет бальзам для губ трубки пустой оболочки трубки оптом

3,5 г помада трубки пакет бальзам для губ трубки пустой оболочки трубки оптом -

Круглые контейнеры для рассыпчатой пудры (пустые), литьё под давлением, с вращающейся сеткой и 3D-печатным новогодним рисунком. Прямые поставки с завода

Круглые контейнеры для рассыпчатой пудры (пустые), литьё под давлением, с вращающейся сеткой и 3D-печатным новогодним рисунком. Прямые поставки с завода -

Пустая многоуровневая палитра для теней с зеркалом и компакт для румян упаковка для косметики

Пустая многоуровневая палитра для теней с зеркалом и компакт для румян упаковка для косметики -

3,5 г квадратный высокий класс поворотный помада трубки пустой оболочки трубки оптомм

3,5 г квадратный высокий класс поворотный помада трубки пустой оболочки трубки оптомм -

Косметические упаковочные материалы макияж упаковка оболочки порошок случае сформулированы фундамент оболочки защелки крышка глянцевый УФ квадратных пластиковых оболочек

Косметические упаковочные материалы макияж упаковка оболочки порошок случае сформулированы фундамент оболочки защелки крышка глянцевый УФ квадратных пластиковых оболочек -

Цветной флакон с кисточкой для туши для ресниц и отлитый под давлением

Цветной флакон с кисточкой для туши для ресниц и отлитый под давлением -

Многофункциональная цилиндрическая упаковка для румян с аппликатором и кистью из пластика

Многофункциональная цилиндрическая упаковка для румян с аппликатором и кистью из пластика -

Пластиковый корпус косметической упаковки компактная пудреница со смотровым окном индивидуального дизайна

Пластиковый корпус косметической упаковки компактная пудреница со смотровым окном индивидуального дизайна -

Оптовые продажи круглых переносных банок для рассыпчатой пудры 5 г с выдвижной кистью (пустая упаковка)

Оптовые продажи круглых переносных банок для рассыпчатой пудры 5 г с выдвижной кистью (пустая упаковка)

Связанный поиск

Связанный поиск- Ведущий покупатель пустой косметической упаковки

- Oem сыпучая упаковка пудры

- Лучшие покупатели бутылочек для сыворотки для ресниц

- Лучшие покупатели дешевой упаковки для блеска для губ

- Лучшие покупатели мини тюбиков для бальзама для губ

- Поставщики жидкие бутылочки для губной помады

- Ведущие страны-поставщики экструдированных тюбиков для бальзама для губ из китая

- Лучшие покупатели дешевых блесков для губ в волнистой упаковке

- Ведущая страна по опустошению круглых пудрениц

- Крупнейшие покупатели оптовых пустых упаковок для губной помады