Флакон для туши завод

Когда слышишь 'флакон для туши завод', сразу представляется конвейер с идеальными пробирками — но на деле это скорее лотерея с щёткой, где каждый третий образец либо протекает по шву, либо не стыкуется с аппликатором. В ООО КэМэй Гуандун Пластиковые Изделия мы через это прошли: из десяти опытных партий три приходилось утилизировать из-за несовпадения резьбы с крышкой-щёткой.

Технические нюансы, которые не покажут в каталоге

Возьмём стандартный тубус для туши — кажется, ничего сложного. Но если диаметр горловины отклоняется даже на 0.3 мм, аппликатор начинает 'гулять', и потребитель получает комки на ресницах. В 2022-м мы для Kemei переделывали литьевую форму трижды, потому что заказчик требовал совместимости с корейскими щётками-губками.

Материал — отдельная история. Хваленый ПП (полипропилен) иногда даёт усадку после заполнения горячей массой, и флакон деформируется. Пришлось вводить дополнительный цикл тестирования с термошкафом — теперь каждый новый флакон для туши завод образец сутки 'отлёживается' при 40°C перед отправкой клиенту.

А вот с толщиной стенок вечный компромисс: тонкие экономят сырьё, но при транспортировке трескаются. Наш технолог как-то предложил делать рёбра жёсткости near дна — сработало, но пришлось согласовывать с брендом изменение дизайна.

Логистика и упаковка: где теряется прибыль

С паллетами для теней ситуация проще — там геометрия попроще. А вот с тубами для туши каждый миллиметр на счету: в 2021-м потеряли партию для французского заказчика из-за того, что гофрокартон 'дышал' при перепаде влажности и флаконы текли в пути.

Сейчас для https://www.stkemei.ru используем пеновкладыши с точными высечками — дороже, но брак упал с 7% до 0.8%. Кстати, про крышки-щётки: их крепление к колпачку часто ломается при падении. Добавили в конструкцию усиленные рёбра — жалоб от клиентов стало меньше.

Иногда проблемы возникают из-за мелочей: например, партия флаконов для тонального крема не проходила проверку потому, что логотип на донышке заполнялся краской неравномерно. Пришлось менять поставщика чернил.

Производственные мощности и их ограничения

Годовой объём в 20 миллионов комплектов — это не про конвейерную ленту длиной в километр. У нас в Kemei 12 литьевых машин, и каждая требует перенастройки под новый тип тубуса. Переход с цилиндрических флаконов на гранёные занял две недели просто из-за калибровки температуры экструдера.

Особенно сложно с мелкими партиями: когда заказчик просит 500 штук нестандартных тубусов для блеска губ, рентабельность падает почти до нуля. Но иногда идём на такие заказы — вдруг это станет новым трендом.

Про кисти для рассыпчатой пудры отдельно скажу: их производство проще, но там свои нюансы с щетиной. Часто клиенты экономят и берут синтетику низкой плотности — потом жалуются на 'пыление'. Приходится объяснять, что лучше доплатить за более густую набивку.

Ошибки, которые учат лучше учебников

В 2019-м попробовали делать флаконы с двойными стенками — якобы для защиты от перепадов температур. Идея провалилась: масса получалась слишком тяжёлой, а стоимость производства взлетела на 40%. Пришлось вернуться к классическим решениям.

Другая история — с прозрачными тубусами для туши. Казалось бы, всё просто, но смола мутнела после контакта с некоторыми пигментами. Химик подсказал добавить стабилизатор UV-9 — помогло, но сертификацию пришлось проходить заново.

Сейчас осторожнее относимся к экспериментам: прежде чем запускать новую модель в https://www.stkemei.ru/catalog, тестируем на совместимость с 5-6 типами косметических составов. Экономит нервы и деньги.

Что в итоге делает флакон удачным

Не идеальная геометрия и не модный дизайн. Успешный тубус для туши — это когда сборщица на фасовочной линии может закрыть его одним движением, курьер не боится везти его в обычном грузовике, а женщина утром наносит тушь за 30 секунд без лишних движений.

В ООО КэМэй Гуандун Пластиковые Изделия мы сейчас фокусируемся на эргономике: делаем рёбра на корпусе под пальцы, подбираем угол изгиба щётки под разные формы глаз. Кажется, мелочи — но именно они отличают продукт, который покупают повторно.

И да — никогда не экономьте на упаковочных автоматах. Лучше взять менее модный флакон для туши завод, но который стабильно проходит через фасовочное оборудование. Проверено на десятках брендов из нашего портфеля.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Косметические упаковочные материалы макияж упаковка оболочки порошок случае формулировки с зеркалом защелки крышка глянцевый УФ консилер пластиковые оболочки

Косметические упаковочные материалы макияж упаковка оболочки порошок случае формулировки с зеркалом защелки крышка глянцевый УФ консилер пластиковые оболочки -

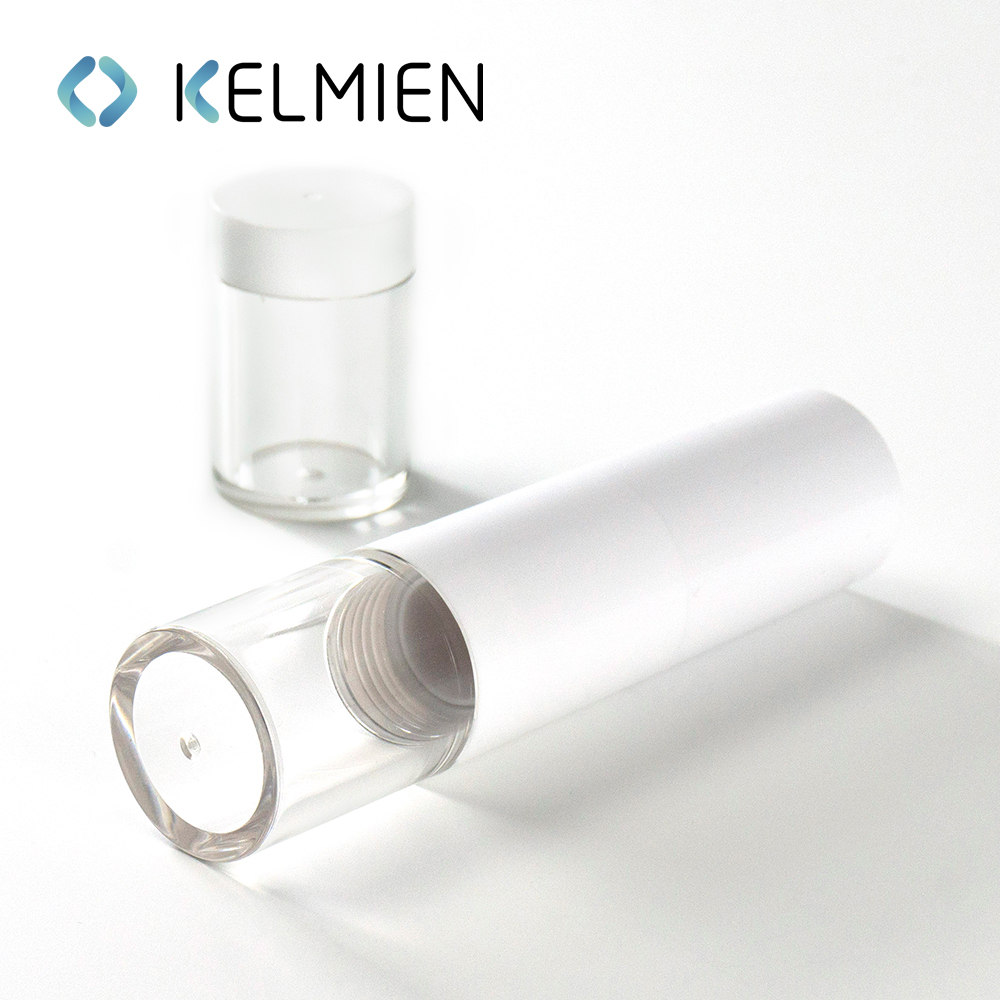

Иридесцентные пустые тубы для туши со щёточкой (литьё под давлением). Прямые оптовые поставки от производителя упаковки для косметики

Иридесцентные пустые тубы для туши со щёточкой (литьё под давлением). Прямые оптовые поставки от производителя упаковки для косметики -

3.5 г круглый поворотный помада трубки бальзам для губ пустой оболочки трубки оптом

3.5 г круглый поворотный помада трубки бальзам для губ пустой оболочки трубки оптом -

Цвет косметической упаковки фабрики оптовой прямой продажи ABS литья под давлением тонкий цвет столкновения тушь пустой бутылки трубки

Цвет косметической упаковки фабрики оптовой прямой продажи ABS литья под давлением тонкий цвет столкновения тушь пустой бутылки трубки -

Круглый груминг палка трубки хайлайтер тени палка оболочка консилер палка пакет косметический пластик упаковка снарядов

Круглый груминг палка трубки хайлайтер тени палка оболочка консилер палка пакет косметический пластик упаковка снарядов -

6 мл круглый блеск для губ бутылка глазурь губы трубка нектар губы масло пустой трубки цвет косметический упаковка маркировка

6 мл круглый блеск для губ бутылка глазурь губы трубка нектар губы масло пустой трубки цвет косметический упаковка маркировка -

ООО КэМэй Гуандун Пластиковые Изделия осуществляет прямые оптовые поставки круглых стиков для румян с производства

ООО КэМэй Гуандун Пластиковые Изделия осуществляет прямые оптовые поставки круглых стиков для румян с производства -

Пустая упаковка для двухцветных теней и румян с зеркалом (под заказ)

Пустая упаковка для двухцветных теней и румян с зеркалом (под заказ) -

3,5 г помада трубки пакет бальзам для губ трубки пустой оболочки трубки оптом

3,5 г помада трубки пакет бальзам для губ трубки пустой оболочки трубки оптом -

Оптовые продажи круглых переносных банок для рассыпчатой пудры 5 г с выдвижной кистью (пустая упаковка)

Оптовые продажи круглых переносных банок для рассыпчатой пудры 5 г с выдвижной кистью (пустая упаковка) -

Круглые жидкие помады пробирки блеск для губ пробирки глазурь для губ пробирки нектар для губ пустые пробирки макияж пакеты

Круглые жидкие помады пробирки блеск для губ пробирки глазурь для губ пробирки нектар для губ пустые пробирки макияж пакеты -

Квадратная бутылка блеска для губ пробка нектара губ масло пустой пробки цвет косметический пакет OEM пользовательские обработки

Квадратная бутылка блеска для губ пробка нектара губ масло пустой пробки цвет косметический пакет OEM пользовательские обработки

Связанный поиск

Связанный поиск- Дешевые блеск для губ бутылка пустой трубки

- Ведущий покупатель пустых палочек для консилера в оптовой упаковке

- Пудреницы из китая

- Ведущие страны-покупатели знаменитых контейнеров для жидкой помады

- Ведущая страна среди ведущих покупателей поворотных тюбиков для бальзама для губ

- пустые корпуса помады оптом

- Упаковочная тара для губной помады поставщик

- Пустой магнитный корпус для губной помады со сменным блоком поставщик

- Дешевые пустые тюбики блеска для губ от ведущих стран-покупателей

- Поставщики упаковки тонального крема