Oem сыпучий случай сита пудры

Сыпучий случай сита пудры – звучит как техническая абстракция, но на деле это очень конкретный процесс, от которого напрямую зависит качество конечного продукта. И многие, особенно новички в сфере косметического производства, недооценивают всю сложность и многогранность этого шага. Часто считают, что просто нужно просеять, но на практике тут гораздо больше нюансов, касающихся выбора оборудования, параметров просеивания, влажности сырья и, конечно же, последующей обработки.

От сырья до готового продукта: ключевые этапы

Вкратце, процесс производства рассыпчатой пудры начинается с получения сырья – порошкообразных пигментов, наполнителей (таких как тальк, каолин, mica) и связующих (например, силиконов). Далее следует смешивание, которое должно быть максимально однородным, чтобы обеспечить равномерное распределение пигментов и избежать образования комков. Затем идет собственно процесс просеивания, который, как мы и говорили, далеко не прост. В зависимости от требуемой степени измельчения и однородности, применяются различные типы сит, часто в комбинации. После просеивания пудра обычно проходит этап обработки – например, нанесения антистатического агента, который предотвращает слипание, или добавления матирующих компонентов.

Типы сит и их влияние на качество продукта

Выбор подходящего сита – критически важный момент. Существует множество типов, отличающихся по размеру ячеек, материалу изготовления и способу крепления. Например, сетчатые сита, сита с металлической сеткой, перфорированные пластиковые сита. Размер ячеек сита определяет степень измельчения порошка. Слишком крупные ячейки приведут к некачественной текстуре, а слишком мелкие – к задержкам в производственном процессе. Сыпучий случай сита пудры, который выбирают, должен соответствовать характеристикам сырья и требованиям к конечному продукту. У нас в ООО КэМэй Гуандун Пластиковые Изделия, мы часто сталкиваемся с ситуацией, когда клиенты выбирают сито, исходя только из общего размера частиц, не учитывая их форму и распределение. Это приводит к неравномерному просеиванию и неоднородности продукта.

Размер ячеек и его влияние на текстуру

Проще говоря, размер ячеек сита определяет, насколько однородным будет порошок. Если ячейки слишком велики, то в конечном итоге, у вас будет смесь частиц разного размера, что негативно скажется на ощущении и внешнем виде пудры. Важно учитывать, что просеивание не только удаляет крупные частицы, но и помогает добиться необходимой однородности и дисперсности пигментов. Мы видели случаи, когда даже небольшое отклонение в размере ячеек сита приводило к заметным изменениям в текстуре и сливости готовой пудры.

Материал сита и его долговечность

Материал сита также важен. Наиболее распространены нержавеющая сталь и различные виды пластика. Нержавеющая сталь, конечно, более прочная и долговечная, но она может вызывать электростатический заряд, что приводит к слипанию порошка. Пластиковые сита менее подвержены электростатическому заряду, но они могут быть менее устойчивыми к механическим повреждениям. Сыпучий случай сита пудры должен быть рассчитан на интенсивное использование и регулярную очистку. Мы рекомендуем использовать нержавеющую сталь для производства больших партий, а пластиковые сита – для небольших объемов или для предварительной обработки.

Проблемы, с которыми сталкиваются при работе с рассыпчатой пудрой

Помимо выбора правильного сита, существует ряд других проблем, с которыми сталкиваются производители рассыпчатой пудры. Например, проблема пыли. При просеивании порошок может разлетаться, что создает неприятные условия труда и увеличивает риск загрязнения продукта. Для решения этой проблемы используются различные системы пылеудаления. Еще одна проблема – это электростатический заряд. Порошок может слипаться, что затрудняет процесс просеивания и ухудшает качество продукта. Для борьбы с электростатическим зарядом используются антистатические агенты и специальные покрытия.

Загрязнение продукта и меры предосторожности

Не менее важной проблемой является загрязнение продукта. Порошок может загрязнять оборудование, помещение и даже воздух. Для предотвращения загрязнения необходимо соблюдать строгие правила гигиены, использовать защитное оборудование (например, респираторы и костюмы) и регулярно проводить очистку оборудования и помещения. Мы в ООО КэМэй Гуандун Пластиковые Изделия, придерживаемся строгих стандартов гигиены и используем системы вентиляции и фильтрации для предотвращения загрязнения продукта. Это напрямую влияет на репутацию компании и удовлетворенность клиентов.

Оптимизация процесса просеивания: практические советы

Для оптимизации процесса просеивания необходимо учитывать ряд факторов. Например, влажность сырья. Слишком влажное сырье может слипаться, а слишком сухое – разлетаться. Поэтому влажность сырья должна быть оптимальной. Еще один важный фактор – скорость просеивания. Слишком высокая скорость может привести к неравномерному просеиванию, а слишком низкая – к замедлению производственного процесса. Мы регулярно проводим эксперименты с различными параметрами просеивания, чтобы добиться оптимального результата. Один из самых интересных экспериментов был связан с использованием автоматизированных систем просеивания, которые позволяют контролировать все параметры процесса в режиме реального времени.

Автоматизация и контроль процесса

Автоматизация процесса просеивания позволяет повысить эффективность и точность производства. Автоматические системы позволяют контролировать все параметры процесса, такие как скорость просеивания, влажность сырья и размер ячеек сита. Это позволяет добиться более равномерного просеивания и снизить риск загрязнения продукта. ООО КэМэй Гуандун Пластиковые Изделия, в настоящее время активно инвестирует в автоматизацию производства, включая автоматические системы просеивания. Это позволяет нам производить высококачественную продукцию в больших объемах.

Реальные примеры и уроки

Мы сталкивались с множеством примеров как успешного, так и неудачного использования сыпучий случай сита пудры. Однажды, клиент выбрал слишком мелкое сито для своей пудры, что привело к образованию очень тонкого и рассыпчатого порошка, который плохо наносился на кожу. Другой случай – когда клиент не учёл электростатический заряд и использовал пластиковое сито. В результате порошок сильно слипался, что затрудняло процесс просеивания и ухудшало качество продукта. Эти примеры учат нас, что выбор правильного сита – это не просто техническая задача, а комплексная задача, требующая учитывать множество факторов.

Предотвращение ошибок: анализ и корректировка

Часто, даже при тщательном планировании, возникают ошибки. Важно анализировать причины этих ошибок и вносить соответствующие коррективы в процесс производства. Мы в ООО КэМэй Гуандун Пластиковые Изделия, постоянно совершенствуем наши процессы и применяем полученный опыт для улучшения качества продукции. Наши аналитические отчеты позволяют выявить слабые места в производственном процессе и предложить решения для их устранения. Это непрерывный процесс улучшения, который позволяет нам оставаться конкурентоспособными на рынке.

Заключение

Сыпучий случай сита пудры – это ключевой этап в производстве рассыпчатой пудры. От правильного выбора сита и оптимизации процесса просеивания напрямую зависит качество конечного продукта. Не стоит недооценивать сложность этого процесса и игнорировать множество нюансов. Только при тщательном анализе и понимании всех факторов можно добиться оптимального результата. ООО КэМэй Гуандун Пластиковые Изделия, с нашим опытом работы и широким ассортиментом оборудования, всегда готовы помочь вам в решении любых задач, связанных с производством рассыпчатой пудры. Мы предлагаем не только оборудование, но и консультации по оптимизации производственных процессов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

3,5 г помада трубки пакет бальзам для губ трубки пустой оболочки трубки оптом

3,5 г помада трубки пакет бальзам для губ трубки пустой оболочки трубки оптом -

Пустая многоуровневая палитра для теней с зеркалом и компакт для румян упаковка для косметики

Пустая многоуровневая палитра для теней с зеркалом и компакт для румян упаковка для косметики -

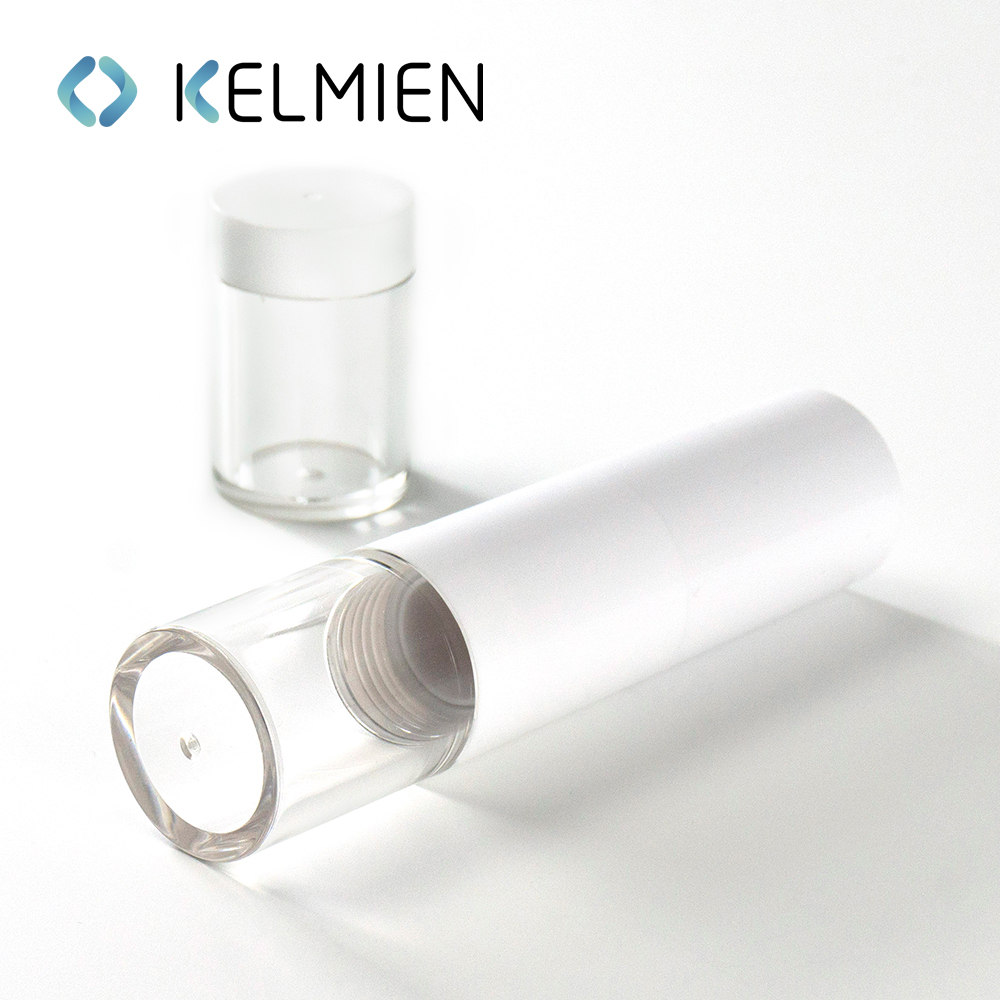

Круглые многоцветные контейнеры для рассыпчатой пудры с сеткой (пустые), литьё под давлением, оптовые продажи напрямую с завода

Круглые многоцветные контейнеры для рассыпчатой пудры с сеткой (пустые), литьё под давлением, оптовые продажи напрямую с завода -

3.5 г квадратная трубка помады магнитная помада упаковочный материал пустой оболочки трубки оптом

3.5 г квадратная трубка помады магнитная помада упаковочный материал пустой оболочки трубки оптом -

Цветной флакон с кисточкой для туши для ресниц и отлитый под давлением

Цветной флакон с кисточкой для туши для ресниц и отлитый под давлением -

Круглые контейнеры для рассыпчатой пудры (пустые), литьё под давлением, с вращающейся сеткой и 3D-печатным новогодним рисунком. Прямые поставки с завода

Круглые контейнеры для рассыпчатой пудры (пустые), литьё под давлением, с вращающейся сеткой и 3D-печатным новогодним рисунком. Прямые поставки с завода -

Квадратная бутылка блеска для губ пробка нектара губ масло пустой пробки цвет косметический пакет OEM пользовательские обработки

Квадратная бутылка блеска для губ пробка нектара губ масло пустой пробки цвет косметический пакет OEM пользовательские обработки -

Двусторонняя бутылка блеска для губ бутылка глазури губы трубки нектар губы масло пустой трубки цвет косметической упаковки фабрики OEM

Двусторонняя бутылка блеска для губ бутылка глазури губы трубки нектар губы масло пустой трубки цвет косметической упаковки фабрики OEM -

3.5 г капсулы помады трубки бальзам для губ пустой оболочки трубки оптом

3.5 г капсулы помады трубки бальзам для губ пустой оболочки трубки оптом -

Пластиковый корпус косметической упаковки компактная пудреница со смотровым окном индивидуального дизайна

Пластиковый корпус косметической упаковки компактная пудреница со смотровым окном индивидуального дизайна -

6 мл круглый блеск для губ бутылка глазурь губы трубка нектар губы масло пустой трубки цвет косметический упаковка маркировка

6 мл круглый блеск для губ бутылка глазурь губы трубка нектар губы масло пустой трубки цвет косметический упаковка маркировка -

ООО КэМэй Гуандун Пластиковые Изделия осуществляет прямые поставки литьевых круглых тубусов для блеска губ объёмом 5 мл (пустая упаковка)

ООО КэМэй Гуандун Пластиковые Изделия осуществляет прямые поставки литьевых круглых тубусов для блеска губ объёмом 5 мл (пустая упаковка)

Связанный поиск

Связанный поиск- Дешевые магнитные тубы для губной помады

- Китайские топ-покупатели насадок для кистей для подводки глаз

- Дешевые раствор для роста ресниц бутылка

- Дешевые цветные тубы для губной помады

- Круглые пудреницы из китая

- Флакон для туши для ресниц завод

- Покупатели дешевых мини-тюбиков туши для ресниц

- Топ-покупатели дешевых пустых упаковок для консилеров

- Поставщики упаковки туши для ресниц

- Цена упаковки рассыпчатой пудры