Фабрика футляров для пудры

Футляры для пудры. Звучит просто, но за этой кажущейся простотой скрывается целый ряд нюансов. Многие считают производство этой продукции несложным, почти рутинным. Считают, что главное – это дизайн. Безусловно, дизайн важен, но без понимания технологического процесса и материалов, даже самый красивый макет не будет востребованным. Сегодня я поделюсь опытом, накопленным за годы работы в этой сфере, расскажу о распространенных ошибках и поделюсь некоторыми хитростями.

Исходные материалы и их выбор

Первый и один из самых важных этапов – выбор материалов. Самый распространенный вариант – это пластик. Но не любой пластик! От типа пластика зависит прочность, внешний вид, стоимость и, конечно же, технологичность изготовления. Мы часто сталкиваемся с проблемой, когда заказчики выбирают самый дешевый вариант, что в итоге приводит к проблемам на этапе производства. Пластик может быть слишком хрупким, плохо поддаваться термоформовке, или не обладать достаточной стойкостью к царапинам. Особенно это заметно у футляров для пудры с декоративными элементами или сложной формой.

Я помню один случай с заказчиком, который выбрал полипропилен для производства футляров для ручной пудры. Казалось бы, неплохой материал. Но при термоформовке полипропилен начал деформироваться, а края футляров получались неровными. Пришлось перерабатывать всю партию, что вызвало серьезную задержку в сроках поставки. Выбор материала – это всегда компромисс между ценой, качеством и функциональностью.

Не стоит забывать и про другие материалы: металл, дерево, акрил. Они позволяют создавать более премиальные продукты, но и требуют другого оборудования и технологий. При работе с металлом, например, необходимо учитывать процессы покраски и нанесения декоративных элементов.

Технологии производства: термоформовка, литье и другие

Основными технологиями производства футляров для пудры являются термоформовка и литье под давлением. Термоформовка – это более гибкий метод, позволяющий производить небольшие партии изделий сложной формы. Под давлением – идеален для серийного производства, но требует значительных инвестиций в оборудование.

В нашей компании мы используем оба метода, в зависимости от объема заказа и сложности изделия. Для небольших партий и прототипов – термоформовка. Для больших объемов – литье под давлением. Мы постоянно следим за новыми технологиями и оборудованием, чтобы повысить эффективность производства и снизить затраты. Сейчас, например, активно изучаем возможности использования 3D-печати для изготовления прототипов и небольших партий.

Важным аспектом является контроль качества на каждом этапе производства. После термоформовки или литья изделия проходят контроль на наличие дефектов, соответствие размеров и формы, а также на качество поверхности. Мы используем различные методы контроля, включая визуальный осмотр, измерение размеров и тестирование на прочность.

Декорирование и нанесение логотипа

Декорирование футляров для пудры – это важный этап, который влияет на внешний вид и привлекательность продукта. Самые распространенные методы – это тампопечать, шелкография, лазерная гравировка и нанесение термотрансферной пленки. Выбор метода зависит от материала футляра, сложности рисунка и требуемой долговечности.

Например, для пластиковых футляров часто используется тампопечать или шелкография. Для металлических футляров – лазерная гравировка или нанесение термотрансферной пленки. При нанесении логотипа важно учитывать его размер, расположение и цветопередачу. Необходимо также обеспечить защиту логотипа от царапин и выцветания. Мы всегда предлагаем заказчикам различные варианты декорирования и помогаем выбрать оптимальный.

Однажды мы столкнулись с проблемой при нанесении логотипа на футляры из матового пластика. В результате лазерной гравировки логотип получился слишком светлым и не читался. Пришлось использовать специальную краску для матовых поверхностей, что увеличило стоимость производства.

Проблемы и трудности в производстве

Как и в любой сфере производства, в производстве футляров для пудры возникают различные проблемы и трудности. Одним из самых распространенных является проблема с соблюдением сроков поставки. Это связано с различными факторами, такими как сбои в работе оборудования, нехватка материалов, увеличение объема заказов.

Мы стараемся минимизировать эти риски, используя систему планирования и контроля производства. Мы постоянно отслеживаем состояние оборудования, закупаем материалы заранее и поддерживаем тесные связи с поставщиками. Мы также стараемся быть максимально гибкими и оперативно реагировать на изменения в планах заказчиков.

Еще одна проблема – это конкуренция. На рынке футляров для пудры высокая конкуренция, поэтому важно предлагать качественный продукт по конкурентной цене. Для этого необходимо постоянно оптимизировать производственный процесс, снижать затраты и разрабатывать новые продукты.

В заключение

Производство футляров для пудры – это сложный и многогранный процесс, требующий опыта, знаний и постоянного совершенствования. Не стоит недооценивать важность выбора материалов, технологий и декорирования. Важно также уметь решать возникающие проблемы и постоянно адаптироваться к изменениям на рынке. Мы постоянно работаем над улучшением качества нашей продукции и сервиса, чтобы удовлетворить потребности наших заказчиков.

ООО КэМэй Гуандун Пластиковые Изделия, как производитель, специализирующийся на компактах для пудры, палетках для теней и других изделиях, обладает значительным опытом и ресурсами для решения любых задач, связанных с производством футляров для косметики. Мы предлагаем широкий ассортимент продукции и услуг, а также гибкие условия сотрудничества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

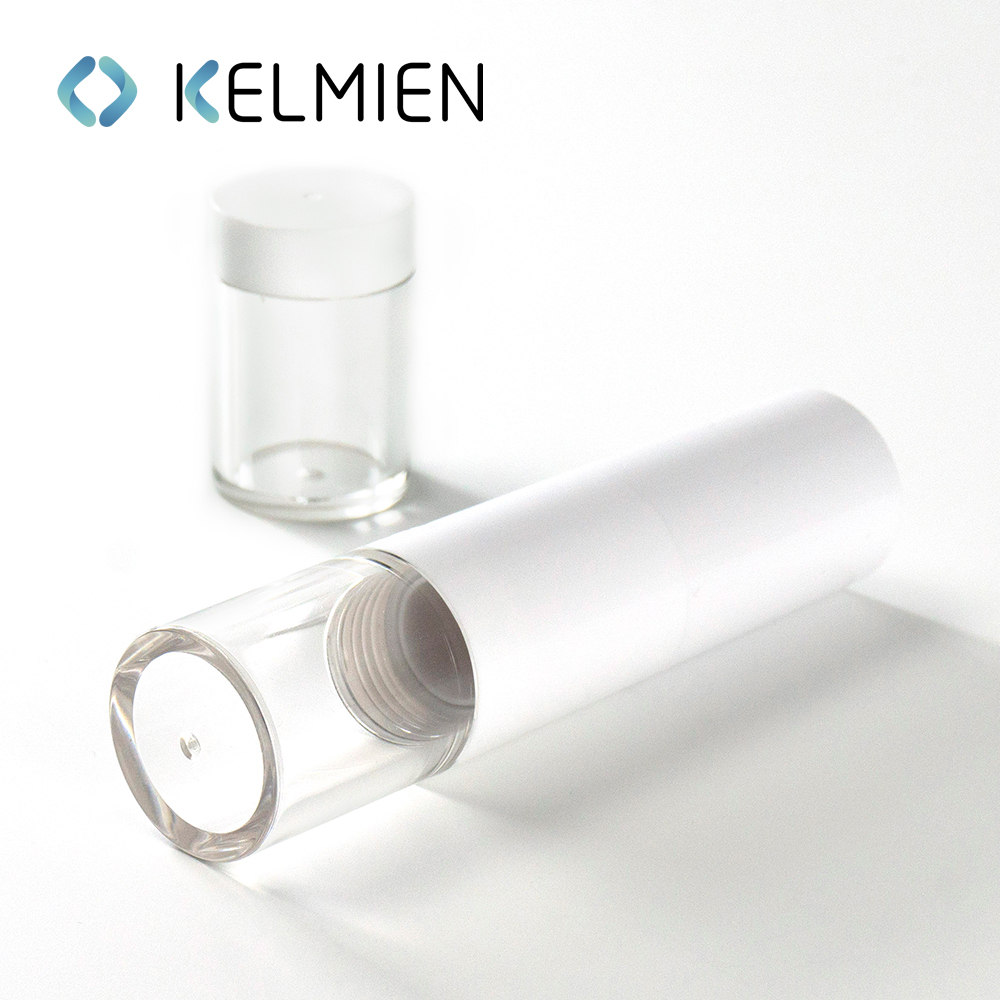

Круглый груминг палка трубки хайлайтер тени палка оболочка консилер палка пакет косметический пластик упаковка снарядов

Круглый груминг палка трубки хайлайтер тени палка оболочка консилер палка пакет косметический пластик упаковка снарядов -

3,5 г помада трубки пакет бальзам для губ трубки пустой оболочки трубки оптом

3,5 г помада трубки пакет бальзам для губ трубки пустой оболочки трубки оптом -

Квадратная бутылка блеска для губ пробка нектара губ масло пустой пробки цвет косметической упаковки OEM

Квадратная бутылка блеска для губ пробка нектара губ масло пустой пробки цвет косметической упаковки OEM -

Двусторонняя бутылка блеска для губ бутылка глазури губы трубки нектар губы масло пустой трубки цвет косметической упаковки фабрики OEM

Двусторонняя бутылка блеска для губ бутылка глазури губы трубки нектар губы масло пустой трубки цвет косметической упаковки фабрики OEM -

Оптовые продажи круглых переносных банок для рассыпчатой пудры 5 г с выдвижной кистью (пустая упаковка)

Оптовые продажи круглых переносных банок для рассыпчатой пудры 5 г с выдвижной кистью (пустая упаковка) -

3,5 г квадратный высокий класс поворотный помада трубки пустой оболочки трубки оптомм

3,5 г квадратный высокий класс поворотный помада трубки пустой оболочки трубки оптомм -

ООО КэМэй Гуандун Пластиковые Изделия осуществляет прямые поставки литьевых круглых тубусов для блеска губ объёмом 5 мл (пустая упаковка)

ООО КэМэй Гуандун Пластиковые Изделия осуществляет прямые поставки литьевых круглых тубусов для блеска губ объёмом 5 мл (пустая упаковка) -

Иридесцентные пустые тубы для туши со щёточкой (литьё под давлением). Прямые оптовые поставки от производителя упаковки для косметики

Иридесцентные пустые тубы для туши со щёточкой (литьё под давлением). Прямые оптовые поставки от производителя упаковки для косметики -

6 мл круглый блеск для губ бутылка глазурь губы трубка нектар губы масло пустой трубки цвет косметический упаковка маркировка

6 мл круглый блеск для губ бутылка глазурь губы трубка нектар губы масло пустой трубки цвет косметический упаковка маркировка -

Квадратная бутылка блеска для губ пробка нектара губ масло пустой пробки цвет косметический пакет OEM пользовательские обработки

Квадратная бутылка блеска для губ пробка нектара губ масло пустой пробки цвет косметический пакет OEM пользовательские обработки -

Цвет косметической упаковки фабрики оптовой прямой продажи ABS литья под давлением тонкий цвет столкновения тушь пустой бутылки трубки

Цвет косметической упаковки фабрики оптовой прямой продажи ABS литья под давлением тонкий цвет столкновения тушь пустой бутылки трубки -

Туба для румян с овальной крышкой-фиксатором индивидуального производства корректор контура упаковка для косметики

Туба для румян с овальной крышкой-фиксатором индивидуального производства корректор контура упаковка для косметики

Связанный поиск

Связанный поиск- Лучшие покупатели дешевой упаковки для рассыпчатой пудры

- Дешевые раствор для роста ресниц бутылка

- Фабрики по производству упаковки для цветной косметики

- Дешевые сменные тюбики для губной помады

- Ведущая страна по продаже дешевых контейнеров для макияжа

- банка для кремовой тени для век

- Лучшие покупатели знаменитых пустых коробок для палитры теней для век

- Топ-покупатели пустых футляров для пудры с зеркалами

- Флакон для туши с щёточкой основная страна покупателя

- Ведущая страна по закупке пустой тары для губной помады хорошего качества